Selektives Lasersintern (SLS)ist eine leistungsstarke 3D-Drucktechnologie aus der Pulverbett-Fusion-Familie, die hochpräzise und langlebige Teile für den Endverbrauch, die Kleinserienproduktion oder Prototypen herstellt. Beim SLS-Druckverfahren werden kleine Kunststoffpulverpartikel mithilfe eines Hochleistungslasers in die gewünschte dreidimensionale Form geschmolzen. Der Laser verschmilzt selektiv PulverMaterialienDurch das Scannen eines dreidimensionalen Datenabschnitts der Pulverbettoberfläche. Nach dem Scannen jedes Querschnitts wird das Pulverbett um eine Schichtdicke abgesenkt, eine neue Materialschicht hinzugefügt und der selektive Lasersinterprozess wiederholt, bis das Teil fertig ist.

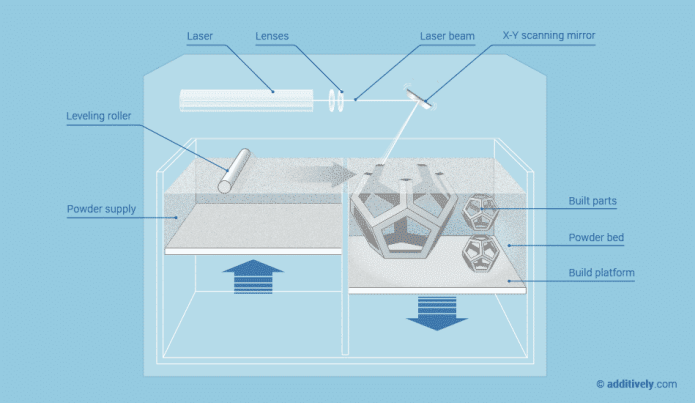

SLS-3D-Druckkann sowohl für das Prototyping funktionaler Polymerkomponenten als auch für kleineProduktionsläufeaufgrund der hohen Gestaltungsfreiheit, der hohen Präzision und der Herstellung von Teilen mit guten und gleichbleibenden mechanischen Eigenschaften. Wie das folgende Bild zeigt:

1.Druckvorgang

1.Druckvorgang

① Zunächst werden der Silo und der Bauraum bis nahe an die Schmelztemperatur desMaterial, und eine Schicht aus Pulvermaterial wird aufgetragen.

② Anschließend wird mit einem Laser der Querschnitt dieser Schicht abgetastet, die Temperatur des Pulvers bis zum Schmelzpunkt erhöht und der zu bedruckende Bereich selektiv gesintert, um eine Verbindung herzustellen.

3. Nach dem Sintern wird die Bauplattform nach unten bewegt, der Schaber wird mit einer weiteren Schicht Pulvermaterial beschichtet und der Inhalt von Schritt zwei wird wiederholt, bis das gesamte Modell geformt ist.

④ Und dann, nach dem Drucken, kühlt die Formkammer ab (im Allgemeinen unter 40 Grad) und kann mit der Entnahme der Teile zur weiteren Verarbeitung beginnen.

2. Funktionen

Der Hauptvorteil von SLSDer Vorteil liegt darin, dass keine Stützstruktur erforderlich ist. Das ungesinterte Pulver bietet dem Bauteil die nötige Unterstützung. Daher können mit SLS freie geometrische Formen erstellt werden, solange die Parameter des Druckprozesses eingehalten werden. Designer können ihren Talenten freien Lauf lassen, ohne sich um die Fertigung kümmern zu müssen.

Beim SLS-Druck, insbesondere bei der Kleinserienproduktion, ist es wichtig, das gesamte Bauvolumen optimal auszunutzen und den Druckbereich (das Volumenverhältnis des Druckprodukts zum gesamten Druckbehälter) zu vergrößern. Nachdem die maximale Druckhöhe anhand der Layoutanforderungen der Druckprodukte ermittelt wurde, dauert der Druckvorgang unabhängig von der Anzahl der Druckprodukte in der Drucksteuerung ungefähr gleich lange. Dies liegt daran, dass die Ausbreitungsgeschwindigkeit jeder Schicht die Gesamtdruckzeit bestimmt (das Laserscannen erfolgt sehr schnell), und die Maschine muss die gleiche Anzahl von Schichten durchlaufen.

Daher für eine Fabrik, dieSLSDurch die Verarbeitung von 3D-Druckdiensten können große Mengen an Aufträgen verarbeitet und die Kombination der bestellten Produkte im selben Drucklager für die Produktion so weit wie möglich optimiert werden. Dadurch werden die Druckkosten erheblich gesenkt und die Druckgeschwindigkeit erhöht. (Verkürzung der Wartezeiten und Auftragserteilungszeiten und schneller Produktionsstart.)

3. Überlegungen zum Leichtbau

Da SLS keine Trägermaterial, Teile mit Hohlprofilen können einfach und präzise gedruckt werden.

Das hohle Bauteil reduziert Gewicht und Kosten, da weniger Material verwendet wird, was insbesondere in der Luft- und Raumfahrt wichtig ist. Daher ist es bei der Konstruktion des Bauteils oder bei der Datenverarbeitung vor dem Druck wichtig, die Pulveraustrittslöcher zu berücksichtigen, um das ungesinterte Pulver aus dem Inneren des Bauteils zu entfernen (das im Sinterprozess eine unterstützende Rolle spielt). Es wird empfohlen, Ihrem Entwurf mindestens zwei Austrittslöcher mit einem Durchmesser von mindestens 5 mm hinzuzufügen.

Ist eine höhere Steifigkeit erforderlich, muss das Teil vollständig massiv gedruckt werden. Eine weitere Möglichkeit ist die Herstellung einer Hohlkonstruktion ohne Entlüftungsöffnung. Dadurch wird das dicht gepackte Pulver im Teil eingeschlossen, was dessen Masse erhöht und zusätzlichen Halt gegen mechanische Belastungen bietet, ohne die Bauzeit zu beeinträchtigen. Eine Wabengitterstruktur kann dem Hohlraum hinzugefügt werden, um die Steifigkeit des Bauteils weiter zu erhöhen.

4.Vorteile und Einschränkungen

a) Wesentliche Vorteile

b) SLS-Teile haben gute isotrope mechanische Eigenschaften und sind daher ideal für Funktionsteile und Prototypen.

c) SLS benötigt keine Unterstützung und kann problemlos Designs mit komplexen Geometrien erstellen.

d) Die Fertigungskapazitäten vonSLSsind ideal für die Klein- und Mittelserienfertigung.

② Hauptnachteile:

a) Die Oberflächenrauheit und innere Porosität von SLS-Teilen kann eine Nachbearbeitung erfordern, wenn eine glatte Oberfläche oder Wasserdichtigkeit gewünscht wird.

b) Die Oberflächenrauheit und innere Porosität von SLS-Teilen kann eine Nachbearbeitung erfordern, wenn eine glatte Oberfläche oder Wasserdichtigkeit gewünscht wird.

4. Schlusswort

Der SLS/MJF-Drucktechnologieservice von JSADD 3D basiert auf Nylon-HP-Materialien, die üblicherweise auf dem Markt verwendet werden –Weiß/Grau/Schwarz PA12 und MJF PA12 und PA12GB, und wird von Kunden in verschiedenen Überseeländern für seine hohe Qualität geschätzt.

Beitragender:Nina