Чтобы быстро понятьТехнология обслуживания 3D-печати SLS , вы можете захватить два ключевых слова, порошок и спекание, поэтому в промышленности SLS называется порошковым спеканием, но также и характеристики SLS. Технология печати SLS использует укладку порошка, чтобы уложить слой порошкового материала ровно на верхнюю поверхность формованной детали и нагреть до температуры чуть ниже точки спекания порошка, система управления управляет лазерным лучом в соответствии с профилем поперечного сечения слоя. Лазерный луч управляется системой управления, чтобы следовать контуру поперечного сечения слоя и сканировать по слою порошка, чтобы довести температуру порошка до точки плавления для спекания и соединения с формируемой деталью ниже. После завершения одного слоя стол сбрасывает один слой по толщине, а распределяющий ролик распределяет слой однородного и плотного порошка сверху, чтобы спекать новый слой поперечного сечения, пока вся модель не будет завершена.

Служба 3D-печати SLS В настоящее время все больше внимания уделяется крупным и средним предприятиям, как правильно оценить технологию услуг 3D-печати SLS?

Технология SLS 3D-печати позволяет использовать широкий спектр материалов, включая полимеры, металлы, керамику, гипс, нейлон и другие порошки. Однако, в связи с развитием рынка, металлические материалы теперь называют SLM. В то же время, 90% материалов, используемых в SLS, должны быть нейлоновыми. Поэтому мы обычно по умолчанию используем нейлон для SLS-печати; теперь точность печати находится на нормальном уровне и может достигать допусков плюс-минус 0,2 мм.

Технология SLS-печати также имеет множество преимуществ:

1. Широкий спектр печатных материалов; Высокая точность формования изделий, широкий ассортимент материалов и короткие сроки производства делают их производство и переработку в промышленной сфере предпочтительными.

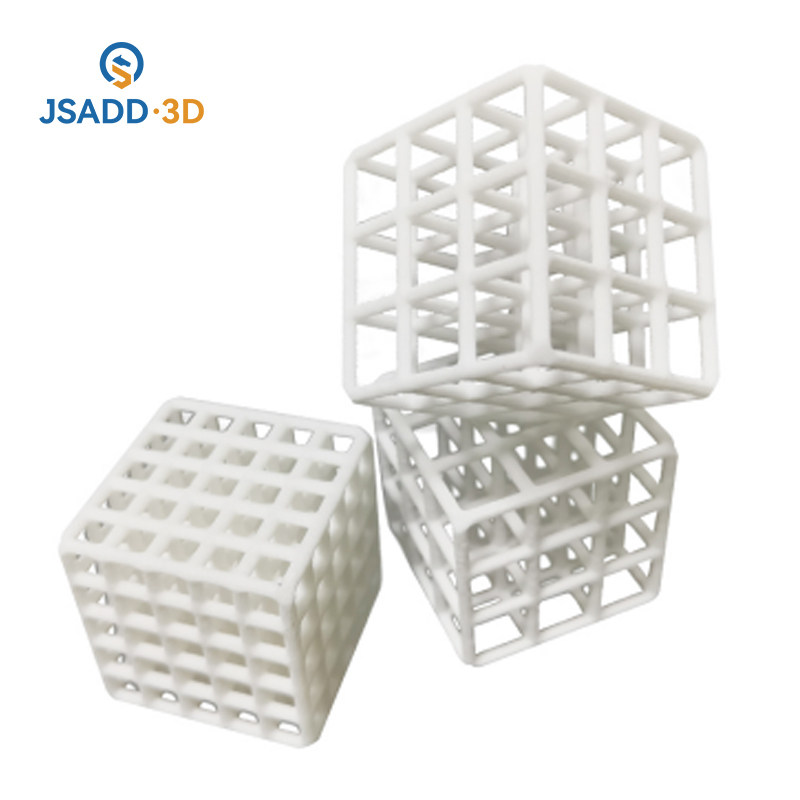

2. Обработка сложных геометрических фигур;Технология 3D-печати ломает традиции и реализует интегрированное проектирование и производство. Сложная геометрия становится проще и без дополнительных затрат.

3. Без поддержки не требуется поддерживающая структура. Подвешенный слой в процессе ламинирования может быть непосредственно поддержан неспеченным порошком, что является одним из главных преимуществ SLS, а коэффициент использования материала высок. Поскольку поддержка и основание не требуются, этот метод имеет самый высокий коэффициент использования материала среди нескольких распространенных методов.Технологии услуг 3D-печати

, и цена относительно дешевая, но дороже, чем SLA.

4. Отлично подходит для функциональных деталей и прототипов ручных панелей; услуги 3D-печати могут ускорить ход проектов за счет производства функциональных конечных деталей по запросу.

5. Короткий производственный цикл, быстрота и дешевизна. По сравнению с традиционным методом обработки пресс-форм, технология 3D-печати позволяет производить изделия напрямую, без открытия пресс-формы, что экономит время на открытие пресс-формы, а эффективность производства и изготовления значительно повышается.

Конечно, технология SLS 3D-печати имеет и некоторые ограничения и недостатки:

Во-первых, поскольку исходный материал представляет собой порошок, изготовление прототипа осуществляется путём нанесения слоя порошка после нагрева и плавления для обеспечения послойного склеивания. Таким образом, поверхность прототипа, строго говоря, представляет собой порошок в гранулах, поэтому качество поверхности невысокое. Если заказчик предъявляет высокие требования к качеству поверхности, он может выбрать методы обработки поверхности методом SLA или SLS.

Во-вторых, процесс спекания сопровождается запахом. В процессе SLS слой порошка необходимо нагревать лазером до состояния плавления, а полимерные материалы или частицы порошка будут выделять газ с запахом во время лазерного спекания.

В-третьих, длительная обработка — очевидный недостаток SLS. ЕслиSLS иСоглашение об уровне обслуживания (SLA) Если печатаются детали одной и той же формы, срок изготовления SLS-пластика, очевидно, увеличится. Это не означает, что производитель оборудования не помогает, но он определяется принципом формования SLS. SLS формируется методом спекания. Перед обработкой необходимо 2 часа предварительного нагрева. После печати модели детали требуется 5–10 часов на охлаждение, прежде чем её можно будет извлечь из порошковой ванны. Сколько часов потребуется, зависит от того, сколько моделей машина печатает одновременно, обычно 5–10 часов, поэтому срок изготовления будет немного больше.

В-четвертых, из-за использования мощного лазера, помимо стоимости собственного оборудования, также необходимо множество вспомогательных защитных процессов, общая техническая сложность, затраты на производство и обслуживание очень высоки, что не по карману рядовым пользователям.

Технология печати SLSJSADD 3D также достаточно развита, и соответствующие случаи предоставления услуг SLS-печати имеются за рубежом.

Автор: Алиса | Лили Лу | Сезон