Om snel deSLS 3D-printservicetechnologie , je kunt twee sleutelwoorden pakken, poeder en sinteren, dus in de industrie wordt SLS poeder sinteren genoemd, maar ook de kenmerken van SLS. SLS-printtechnologie maakt gebruik van het leggen van poeder om een laag poedermateriaal plat op het bovenoppervlak van het gevormde onderdeel te leggen en te verwarmen tot een temperatuur net onder het sinterpunt van het poeder, het besturingssysteem regelt de laserstraal volgens het dwarsdoorsnedeprofiel van de laag De laserstraal wordt door het besturingssysteem aangestuurd om de dwarsdoorsnedecontour van de laag te volgen en over de poederlaag te scannen om de temperatuur van het poeder naar het smeltpunt te brengen voor het sinteren en verbinden met het gevormde onderdeel eronder. Na het voltooien van één laag laat de tafel één laag in dikte vallen en verspreidt de spreidrol een laag uniform en dicht poeder eroverheen om een nieuwe laag dwarsdoorsnede te sinteren totdat het hele model is voltooid.

SLS 3D-printservice Nu er steeds meer aandacht is voor grote en middelgrote ondernemingen, hoe kunnen we dan correct kijken naar de technologie van SLS 3D-printservices?

SLS 3D-printtechnologie kan een groot aantal materialen gebruiken, waaronder polymeer, metaal, keramiek, gips, nylon en andere poeders. Door de verfijning van de markt worden metalen materialen echter nu SLM genoemd. Tegelijkertijd zou 90% van de gebruikte materialen voor SLS nylon moeten zijn. Daarom gebruiken we standaard SLS als geprint nylonmateriaal. De nauwkeurigheid is nu normaal en kan een tolerantie van plus of min 0,2 mm bereiken.

De SLS-printtechnologie biedt ook veel voordelen:

1. Een breed scala aan drukmaterialen; De hoge precisie van de gietproducten, het brede scala aan materialen en de korte productiecycluskenmerken, zodat de productie en verwerking in de industriële sector worden bevorderd.

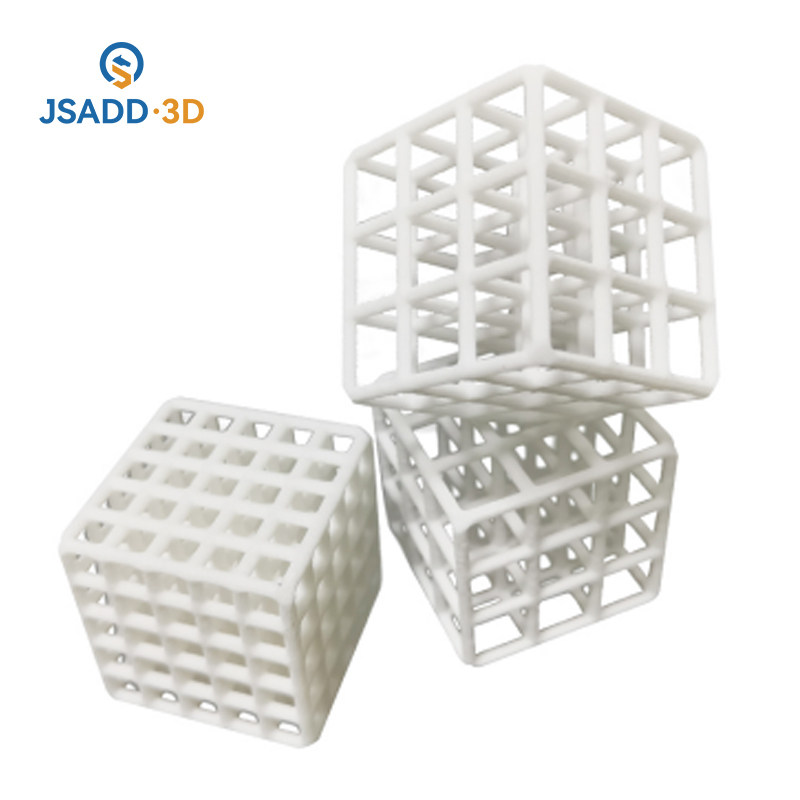

2. Bewerken van complexe geometrische figuren;3D-printtechnologie Doorbreekt de traditie en realiseert geïntegreerd ontwerp en productie. Complexe geometrieën kunnen eenvoudiger en zonder extra kosten worden gebouwd.

3. Zonder ondersteuning is er geen ondersteunende structuur nodig. De zwevende laag in het lamineerproces kan direct worden ondersteund door ongesinterd poeder, wat een van de grootste voordelen van SLS is, en de materiaalbenutting is hoog. Omdat er geen ondersteuning nodig is en geen basis hoeft te worden toegevoegd, heeft het de hoogste materiaalbenutting van verschillende gangbare materialen.3D-printservicetechnologieën

, en de prijs is relatief laag, maar het is wel duurder dan SLA.

4. Zeer geschikt voor functionele onderdelen en handboardprototypes; 3D-printdiensten kunnen de voortgang van projecten verbeteren door functionele eindproducten op aanvraag te produceren.

5. Korte productiecyclus, snel en goedkoop; Vergeleken met de traditionele matrijsverwerkingsmethode kan met 3D-printtechnologie direct worden geproduceerd zonder de matrijs te openen. Hierdoor wordt de tijd van het openen van de matrijs bespaard en wordt de productie- en fabricage-efficiëntie aanzienlijk verbeterd.

Natuurlijk heeft de SLS 3D-printtechnologie ook min of meer enkele beperkingen en nadelen:

Ten eerste, omdat de grondstof poedervormig is, vindt de productie van prototypes plaats door het materiaal in poedervorm te gieten na verhitting en smelten om laag voor laag te verbinden. Het prototypeoppervlak is daarom strikt genomen poederkorrelig, waardoor de oppervlaktekwaliteit niet hoog is. Als de klant hoge eisen stelt aan de oppervlaktekwaliteit, kan hij kiezen voor SLA- of SLS-oppervlaktespuitbehandeling.

Ten tweede komt er geur vrij bij het sinterproces. Bij het SLS-proces moet de poederlaag met een laser worden verhit om de smelttoestand te bereiken, en de polymeermaterialen of poederdeeltjes zullen tijdens het lasersinteren geurgas verdampen.

Ten derde is de lange verwerkingstijd een duidelijk nadeel van SLS. AlsSLS EnSLA Als er voor hetzelfde onderdeel wordt geprint, zal de levertijd van SLS uiteraard langer zijn. Dit betekent niet dat de fabrikant van de apparatuur niet behulpzaam is, maar het hangt af van het vormprincipe van SLS. SLS wordt gevormd door middel van sinteren. Vóór de verwerking moet er 2 uur voorverwarmd worden. Nadat het onderdeelmodel is geprint, duurt het 5 tot 10 uur om af te koelen voordat het uit de poedervat kan worden gehaald. Hoeveel uur dit duurt, hangt af van het aantal modellen dat de machine tegelijkertijd print, meestal 5 tot 10 uur, dus het zal iets langer duren.

Ten vierde zijn de kosten van het gebruik van een laser met hoog vermogen, naast de kosten voor de eigen apparatuur, ook de noodzaak voor een groot aantal beschermingsmiddelen, de algehele technische moeilijkheidsgraad en de kosten voor productie en onderhoud zo hoog dat gewone gebruikers deze niet kunnen dragen.

De SLS-printservicetechnologie vanJSADD 3D is ook behoorlijk volwassen en er zijn vergelijkbare SLS-printservicegevallen in het buitenland.

Bijdrager: Alisa | Lili Lu | Zeezon