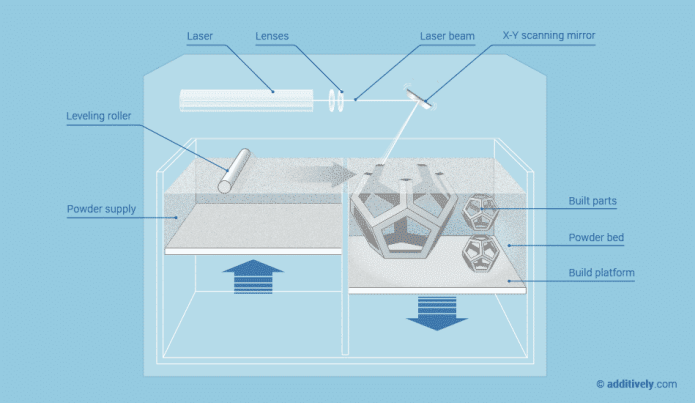

選択的レーザー焼結(SLS)粉末床溶融結合法(Powder Bed Fusion Process)に属する強力な3Dプリンティング技術で、最終用途、小ロット生産、試作品などに直接使用できる高精度で耐久性のある部品を製造できます。SLSデバイスのプリンティングプロセスでは、高出力レーザーを使用してプラスチック粉末の小さな粒子を溶融し、目的の3次元形状を形成します。レーザーは粉末を選択的に溶融します。材料粉末床表面の3次元断面データをスキャンすることで、各断面をスキャンし、粉末床を1層分下げ、新たな材料層を追加し、選択的レーザー焼結(SLS)プロセスを繰り返して部品を完成します。

SLS 3Dプリント機能性ポリマー部品の試作や小型の生産回数設計の自由度が高く、精度も高く、優れた機械的特性を持つ部品を製造できるため、この技術は広く利用されています。下図をご覧ください。

1.印刷工程

1.印刷工程

① まず、サイロと造形エリアを原料の融点近くまで加熱します。材料、粉末材料の層が敷かれます。

②次に、レーザーを使用してこの層の断面をスキャンし、粉末の温度を融点まで上げ、印刷する領域を選択的に焼結して結合を形成します。

③焼結後、ビルドプラットフォームが下降し、スクレーパーに粉末材料の別の層がコーティングされ、モデル全体が形成されるまでステップ 2 の内容が繰り返されます。

④ 印刷後、成形室は冷却され(通常 40 度以下)、後続の加工のために部品の取り出しを開始できます。

2. 特徴

SLSの主な利点SLSの利点は、サポート構造を必要としないことです。未焼結粉末が部品に必要なサポートをすべて提供します。そのため、SLSは、印刷プロセスのパラメータ内であれば、自由な幾何学的形状を作成するために使用できます。デザイナーは製造を気にすることなく、自分の才能を思う存分発揮できます。

SLS印刷、特に小ロット生産においては、造形体積全体を最大限に活用し、プリントフットプリント(印刷容器全体における印刷製品の体積比)を増やすことが重要です。印刷製品のレイアウト要件に基づいて最大印刷高さを決定すると、印刷制御内の印刷製品の数に関係なく、印刷にかかる時間はほぼ同じになります。これは、各層の拡散速度によって全体の印刷時間が決まり(レーザースキャンは非常に高速に行われるため)、機械は同じ数の層を循環させる必要があるためです。

したがって、SLS3Dプリントサービスを処理すると、大量の注文を利用し、注文された製品の組み合わせを可能な限り同じ印刷倉庫で最適化して生産できるため、印刷コストが大幅に削減され、印刷速度が向上します。(注文を待つ時間や発注する時間を減らし、すぐに生産を開始できます)。

3. 軽量設計の考慮事項

SLSは サポート材中空部分のある部品も簡単かつ正確に印刷できます。

中空部品は材料使用量が少なくなるため、部品の重量とコストを削減できます。これは航空宇宙産業において特に重要です。そのため、部品の設計段階、または造形前のデータ処理段階では、部品内部に残った未焼結粉末(焼結プロセスにおいて補助的な役割を果たす)を排出するための粉末排出孔を考慮する必要があります。設計には、直径5mm以上の排出孔を少なくとも2つ追加することをお勧めします。

より高い剛性が必要な場合は、部品を完全にソリッドで印刷する必要があります。もう一つの選択肢は、排出口を省略した中空設計です。これにより、密集した粉末が部品内に閉じ込められ、質量が増加し、造形時間に影響を与えることなく機械的負荷に対する追加の支持が得られます。中空内部にハニカムグリッド構造を追加することで、部品の剛性をさらに高めることができます。

4.利点と限界

a) 主な利点

b) SLS 部品は優れた等方性の機械的特性を備えているため、機能部品やプロトタイプに最適です。

c) SLS はサポートを必要とせず、複雑な形状のデザインを簡単に作成できます。

d) 製造能力SLS小規模から中規模のバッチ生産に最適です。

② 主なデメリット:

a) SLS 部品の表面粗さと内部の多孔性により、滑らかな表面や防水性が求められる場合は後処理が必要になることがあります。

b) SLS 部品の表面粗さと内部の多孔性により、滑らかな表面や防水性が求められる場合は後処理が必要になることがあります。

4.結びの言葉

JSADD 3DのSLS/MJF印刷技術サービスは、市場で一般的に使用されているナイロンHP材料に基づいています。ホワイト/グレー/ブラック PA12 および MJF PA12 および PA12GB海外各国のお客様からも高い品質を認められております。

寄稿者:ニーナ