Professioneller 3D-Druckservice

Die Einführung des SLM 3D-Drucks

SLM ist eine spannende Technologie mit zahlreichen potenziellen Anwendungen. Mit zunehmenden Anwendungsfällen, ausgereifter Technologie und günstigeren Prozessen und Materialien dürfte sich die Technologie immer weiter verbreiten und in vielen Bereichen breite Anwendung finden.

1- Tragen Sie die nächste Schicht aus nicht geformtem Pulver auf und verhindern Sie, dass der Laser eine zu dicke Metallpulverschicht abtastet und einstürzt.

2- Nachdem das Pulver während des Formprozesses erhitzt, geschmolzen und abgekühlt wurde, entsteht im Inneren Schrumpfspannung, die zu Verformungen der Teile usw. führen kann. Die Stützstruktur verbindet das geformte und das ungeformte Teil. Dadurch kann diese Schrumpfung wirksam unterdrückt und das Spannungsgleichgewicht des geformten Teils aufrechterhalten werden. Nach der Fertigstellung wird die Stützstruktur des Modells entfernt und die Oberfläche geschliffen und poliert. Damit ist das Modell fertiggestellt.

So funktioniert es:

Computergesteuert wird der Laser auf den gewünschten Bereich gerichtet, das Metallpulver wird geschmolzen, die Metallschmelze kühlt schnell ab und erstarrt. Nach Fertigstellung einer Schicht senkt sich das Formsubstrat um eine Schichtdicke ab, und anschließend wird mit dem Schaber eine neue Pulverschicht aufgetragen. Dieser Vorgang wird wiederholt, bis das Werkstück geformt ist.

Vorteile

- Die Dichte von Standardmetallen, die im SLM-Verfahren verarbeitet werden, liegt über 99 % und die hervorragenden mechanischen Eigenschaften sind mit denen herkömmlicher Verfahren vergleichbar.

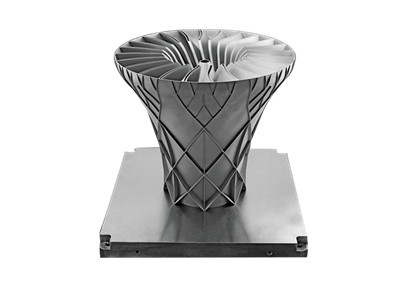

- Direktes Entwerfen und Herstellen von Funktionsteilen aus Metall mit komplexen geometrischen Formen ohne Zwischenprozesse

- Die verwendeten Materialien werden immer vielfältiger und die bearbeiteten Teile können später geschweißt werden.

- Optimieren Sie das Produktdesign, ersetzen Sie den ursprünglichen festen Körper durch eine komplexe und sinnvolle Struktur, sodass das Gewicht des fertigen Produkts geringer ist und somit die Gesamtkosten gesenkt werden.

Nachteile

- Langsame Druckgeschwindigkeit und lange Herstellungszeit.

- Raue Modelloberfläche, muss nachbearbeitet werden, um sie schöner zu machen.

- Raue Modelloberfläche und relativ geringe Genauigkeit.

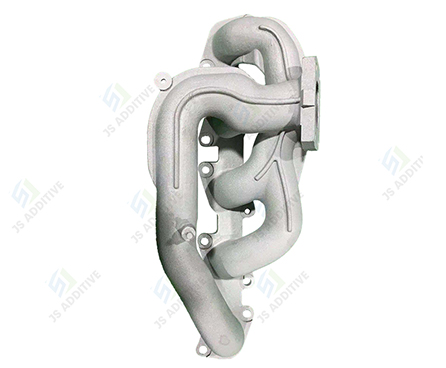

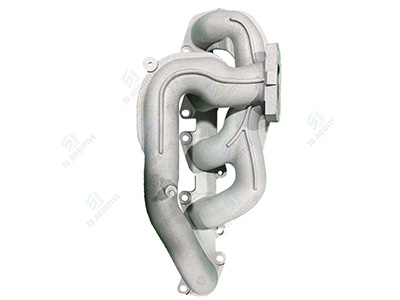

Branchen mit SLM 3D-Druck

Architekturteile / Automobilteile / Luftfahrtteile (Luftfahrt) / Maschinenbau / Medizintechnik / Formenbau / Teile

Nachbearbeitung

Der SLM-Prozess ist hauptsächlich in Wärmebehandlung, Drahtschneiden, Metalldruck, Polieren, Schleifen, Sandstrahlen usw. unterteilt.

SLM-Materialien

Selektives Laserschmelzen (SLM) und Direktes Metall-Lasersintern (DMLS) sind zwei additive Fertigungsverfahren für Metalle, die zur Familie der Pulverbettschmelz-3D-Druckverfahren gehören. Die im Verfahren verwendeten Materialien sind allesamt granulare Metalle.

| SLM | Modell | Typ | Farbe | Technik | Schichtdicke | Merkmale |

| Edelstahl | 316L | / | SLM | 0,03–0,04 mm | Ausgezeichnete Korrosionsbeständigkeit Gute Schweißleistung |

| Formstahl | 18Ni300 | / | SLM | 0,03–0,04 mm | Gute mechanische Eigenschaften Ausgezeichnete Abriebfestigkeit |

| Aluminiumlegierung | AlSi10Mg | / | SLM | 0,03–0,04 mm | Geringe Dichte, aber relativ hohe Festigkeit Ausgezeichnete Korrosionsbeständigkeit |

| Titanlegierung | Ti6Al4V | / | SLM | 0,03–0,04 mm | Ausgezeichnete Korrosionsbeständigkeit Hohe spezifische Festigkeit |

-

Whatsapp

-

Telefon

-

E-Mail

-

WeChat

WeChat

-

Spitze