SLS (Selektives Lasersintern)Der 3D-Druck wurde von CR Decherd von der University of Texas in Austin erfunden. Er zählt zu den 3D-Drucktechnologien mit den komplexesten Formprinzipien, den höchsten Anforderungen und den höchsten Kosten für Ausrüstung und Material. Dennoch ist er nach wie vor die Technologie mit der größten Reichweite in der Entwicklung der 3D-Drucktechnologie.

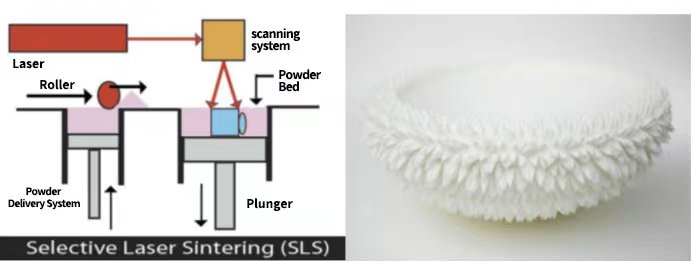

SLS-Druckähnelt dem SLA-Druck, da Sie Laser verwenden müssen, um die gesamte Substanz zu verfestigen. Der Unterschied besteht darin, dass beim SLS-Druck ein Infrarot-Laserstrahl verwendet wird und das Material nicht das Photopolymerharz, sondern das kombinierte Material wie Kunststoff, Wachs, Keramik, Metallpulver und Nylonpulver ist.

>>So funktioniert es

Das Pulvermaterial wird bei hohen Temperaturen unter Laserbestrahlung Schicht für Schicht gesintert. Der Computer steuert die Positionierungsvorrichtung der Lichtquelle, um eine präzise Positionierung zu erreichen. Durch wiederholtes Ausbringen und Schmelzen des Pulvers werden die Teile im Pulverbett aufgebaut.

>>Vergleich der Vor- und Nachteile

Vorteile:

Geeignet für komplexe Mechanismen und spezielle geometrische Teile

Unterstützt Kleinserien-/Sonderanfertigungsproduktion

Hohe Zähigkeit, gute Härte, keine zusätzliche Unterstützung, kurze Verarbeitungszeit und niedrige Kosten

Nachteile:

Die Oberflächenqualität beim SLS-Druck ist nicht so gut wie beimSLA-Harz-3D-Druck

Hohe Gerätekosten und Wartungskosten

>>Optionale Materialien

lNylon Weiß/Grau/Schwarz PA12

Leistung:

Starke Zähigkeit und gute Härte

Es kann zweimal verarbeitet und montiert werden.

>>Branchen mitSLS-3D-Druck

Funktionstests, wie z. B. Prototypenverarbeitung für das Erscheinungsbild oder F&E-Design

Kleinserien-/Sonderanfertigungen, auch individuelle Geschenke

Geeignet für Branchen, die Präzision und komplexe Mechanismen erfordern, wie etwa die Luft- und Raumfahrt, die Medizin, den Formenbau, den 3D-Druck chirurgischer Führungen usw.

Beitragende: Daisy