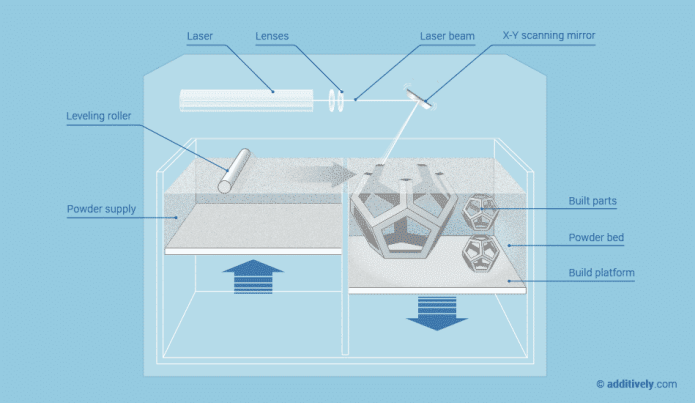

Selectief lasersinteren (SLS)is een krachtige 3D-printtechnologie die behoort tot de poederbedfusieprocesfamilie en die zeer nauwkeurige en duurzame onderdelen kan produceren die direct kunnen worden gebruikt voor eindgebruik, productie in kleine series of prototypeonderdelen. Tijdens het SLS-printproces worden kleine deeltjes kunststofpoeder met behulp van een krachtige laser in de gewenste driedimensionale vorm gesmolten. De laser versmelt selectief poedermaterialenDoor een driedimensionale datasectie van het oppervlak van het poederbed te scannen. Na het scannen van elke dwarsdoorsnede wordt het poederbed één laag dikker, wordt er een nieuwe laag materiaal aan toegevoegd en wordt het selectieve lasersinterproces herhaald totdat het onderdeel voltooid is.

SLS 3D-printenkan zowel worden gebruikt voor het maken van prototypes van functionele polymeercomponenten als voor kleineproductierunsVanwege de hoge mate van ontwerpvrijheid, hoge precisie en de productie van onderdelen met goede en consistente mechanische eigenschappen. Zoals de volgende afbeelding laat zien:

1. Drukproces

1. Drukproces

① Eerst worden de silo en het bouwgebied verhit tot bijna de smelttemperatuur van demateriaal, en er wordt een laag poedermateriaal aangebracht.

2 Vervolgens wordt met een laser de dwarsdoorsnede van deze laag gescand, wordt de temperatuur van het poeder verhoogd tot het smeltpunt en wordt het te printen gebied selectief gesinterd om een verbinding te vormen.

3 Na het sinteren beweegt het bouwplatform omlaag, wordt de schraper bedekt met nog een laag poedermateriaal en worden de inhoud van stap twee herhaald totdat het volledige model is gevormd.

4. Na het printen koelt de vormkamer af (doorgaans tot onder de 40 graden) en kunnen de onderdelen worden verwijderd voor verdere verwerking.

2. Kenmerken

Het belangrijkste voordeel van SLSis dat er geen ondersteunende structuur nodig is. Het ongesinterde poeder biedt alle benodigde ondersteuning voor het onderdeel. Daarom kan SLS worden gebruikt om vrije geometrische vormen te creëren, zolang het binnen de parameters van het printproces valt. Ontwerpers kunnen hun talenten naar eigen inzicht inzetten, zonder zich zorgen te maken over de productie.

Bij het printen met SLS, met name bij productie in kleine oplages, is het belangrijk om het volledige bouwvolume optimaal te benutten en de print footprint (de volumeverhouding van het geprinte product in de gehele printbak) te vergroten. Nadat de maximale printhoogte is bepaald op basis van de lay-outbehoeften van de geprinte producten, duurt het printen ongeveer even lang, ongeacht het aantal geprinte producten in de printbesturing. Dit komt doordat de spreidingssnelheid van elke laag de totale printtijd bepaalt (laserscannen gaat zeer snel) en de machine door hetzelfde aantal lagen moet gaan.

Daarom is het voor een fabriek dieSLS3D-printservices verwerken, kan een groot aantal bestellingen verwerken en de combinatie van bestelde producten zoveel mogelijk in hetzelfde printmagazijn voor de productie optimaliseren, wat de printkosten aanzienlijk verlaagt en de printsnelheid verhoogt. (Verkort de wachttijd voor bestellingen en het plaatsen van bestellingen en start snel met de productie).

3. Overwegingen voor lichtgewicht ontwerp

Omdat SLS geen ondersteunend materiaalkunnen onderdelen met holle secties eenvoudig en nauwkeurig worden geprint.

Het holle deel verlaagt het gewicht en de kosten van het onderdeel omdat er minder materiaal nodig is, wat vooral belangrijk is in de lucht- en ruimtevaart. Daarom is het tijdens het ontwerp van het onderdeel, of tijdens de gegevensverwerking vóór het printen, noodzakelijk om rekening te houden met de afvoergaten van het poeder om het ongesinterde poeder uit de binnenkant van het onderdeel te verwijderen (dat een ondersteunende rol speelt in het sinterproces). Het is raadzaam om minimaal 2 afvoergaten met een diameter van minimaal 5 mm aan uw ontwerp toe te voegen.

Als er meer stijfheid nodig is, moet het onderdeel volledig massief geprint worden. Een andere optie is om een hol ontwerp te maken, waarbij het ontsnappingsgat wordt weggelaten. Op deze manier wordt het dicht opeengepakte poeder in het onderdeel opgesloten, waardoor de massa toeneemt en er extra ondersteuning ontstaat tegen mechanische belastingen zonder de bouwtijd te beïnvloeden. Een interne honingraatstructuur kan aan de holle binnenkant worden toegevoegd om de stijfheid van het onderdeel verder te verhogen.

4. Voordelen en beperkingen

a) Belangrijkste voordelen

b) SLS-onderdelen hebben goede isotrope mechanische eigenschappen, waardoor ze ideaal zijn voor functionele onderdelen en prototypes.

c) SLS heeft geen ondersteuning nodig en kan eenvoudig ontwerpen met complexe geometrieën produceren.

d) De productiemogelijkheden vanSLSzijn ideaal voor de productie van kleine en middelgrote series.

② Belangrijkste nadelen:

a) De oppervlakteruwheid en interne porositeit van SLS-onderdelen vereisen mogelijk nabewerking als een glad oppervlak of waterdichtheid gewenst is.

b) De oppervlakteruwheid en interne porositeit van SLS-onderdelen vereisen mogelijk nabewerking als een glad oppervlak of waterdichtheid gewenst is.

4. Eindwoord

De SLS/MJF-printtechnologie van JSADD 3D is gebaseerd op nylon HP-materialen die veel op de markt worden gebruikt –Wit/Grijs/Zwart PA12 en MJF PA12 en PA12GBen wordt door klanten in diverse landen in het buitenland erkend om zijn hoge kwaliteit.

Bijdrager:Nina