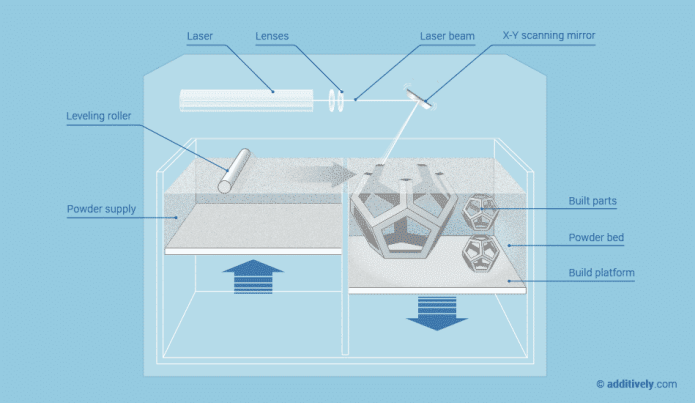

Sinterización selectiva por láser (SLS)Es una potente tecnología de impresión 3D que pertenece a la familia de procesos de fusión de lecho de polvo. Permite producir piezas de alta precisión y durabilidad que pueden utilizarse directamente para uso final, producción en lotes pequeños o prototipos. Durante el proceso de impresión del dispositivo SLS, pequeñas partículas de polvo plástico se funden en la forma tridimensional deseada mediante un láser de alta potencia. El láser fusiona selectivamente el polvo.materialesMediante el escaneo de una sección de datos tridimensionales de la superficie del lecho de polvo. Tras escanear cada sección transversal, el lecho de polvo se reduce una capa de espesor, se le añade una nueva capa de material y se repite el proceso de sinterización selectiva por láser hasta completar la pieza.

Impresión 3D SLSSe puede utilizar tanto para prototipado de componentes poliméricos funcionales como para pequeñosseries de producciónGracias a su gran libertad de diseño, alta precisión y la producción de piezas con propiedades mecánicas óptimas y consistentes, como se muestra en la siguiente imagen:

1. Proceso de impresión

1. Proceso de impresión

① Primero, el silo y el área de construcción se calientan hasta cerca de la temperatura de fusión del material.material, y se coloca una capa de material en polvo.

② Luego se utiliza un láser para escanear la sección transversal de esta capa, elevar la temperatura del polvo hasta el punto de fusión y sinterizar selectivamente el área que se va a imprimir para formar un enlace.

③ Después de la sinterización, la plataforma de construcción se mueve hacia abajo, el raspador se recubre con otra capa de material en polvo y se repite el contenido del paso dos hasta que se forma todo el modelo.

4 Y luego de la impresión, la cámara de formación se enfría (generalmente por debajo de 40 grados) y puede comenzar a retirar las piezas para el procesamiento posterior.

2. Características

La principal ventaja de SLSLa ventaja de no requerir una estructura de soporte es que el polvo sin sinterizar proporciona todo el soporte necesario para la pieza. Por lo tanto, el SLS permite crear formas geométricas libres, siempre que se ajuste a los parámetros del proceso de impresión. Los diseñadores pueden dar rienda suelta a su talento, sin preocuparse por la fabricación.

Al imprimir con SLS, especialmente en producciones de lotes pequeños, es importante aprovechar al máximo el volumen de impresión y aumentar la huella de impresión (la proporción del volumen del producto impreso en toda la bandeja de impresión). Tras determinar la altura máxima de impresión según las necesidades de diseño de los productos, el tiempo de impresión será aproximadamente el mismo, independientemente del número de productos impresos en el control de impresión. Esto se debe a que la velocidad de propagación de cada capa determina el tiempo total de impresión (el escaneo láser es muy rápido), y la máquina tendrá que procesar el mismo número de capas.

Por lo tanto, para una fábrica que proporcionaSLSLos servicios de impresión 3D de procesos permiten gestionar un gran número de pedidos y optimizar al máximo la combinación de productos solicitados en el mismo almacén de impresión para la producción, lo que reduce considerablemente los costes de impresión y aumenta la velocidad de impresión. (Reduce el tiempo de espera y la preparación de pedidos, y acelera el inicio de la producción).

3. Consideraciones de diseño ligero

Dado que SLS no requiere material de apoyoLas piezas con secciones huecas se pueden imprimir de forma fácil y precisa.

La pieza hueca reduce el peso y el coste de la pieza al utilizar menos material, lo cual es especialmente importante en la industria aeroespacial. Por lo tanto, durante el diseño de la pieza o el procesamiento de datos antes de la impresión, es necesario considerar los orificios de escape del polvo para eliminar el polvo no sinterizado del interior del componente (que desempeña un papel de apoyo en el proceso de sinterización). Se recomienda añadir al menos dos orificios de escape de 5 mm de diámetro al diseño.

Si se requiere mayor rigidez, la pieza debe imprimirse completamente sólida. Otra opción es crear un diseño hueco, omitiendo el orificio de escape. De esta manera, el polvo compactado quedará atrapado en la pieza, aumentando su masa y proporcionando soporte adicional contra cargas mecánicas sin afectar el tiempo de construcción. Se puede añadir una estructura interna de rejilla de panal al interior hueco para aumentar aún más la rigidez del componente.

4. Ventajas y limitaciones

a) Ventajas clave

b) Las piezas SLS tienen buenas propiedades mecánicas isótropas, lo que las hace ideales para piezas funcionales y prototipos.

c) SLS no requiere ningún soporte y puede producir fácilmente diseños con geometrías complejas.

d) Las capacidades de fabricación deSLSSon ideales para producciones de lotes pequeños y medianos.

② Principales desventajas:

a) La rugosidad de la superficie y la porosidad interna de las piezas SLS pueden requerir un posprocesamiento si se desea una superficie lisa o estanqueidad.

b) La rugosidad de la superficie y la porosidad interna de las piezas SLS pueden requerir un posprocesamiento si se desea una superficie lisa o estanqueidad al agua.

4.Palabra final

El servicio de tecnología de impresión SLS/MJF de JSADD 3D se basa en materiales de nailon HP que se utilizan comúnmente en el mercado.Blanco/Gris/Negro PA12 y MJF PA12 y PA12GB, y es reconocido por clientes en varios países extranjeros por su alta calidad.

Contribuyente:Nina