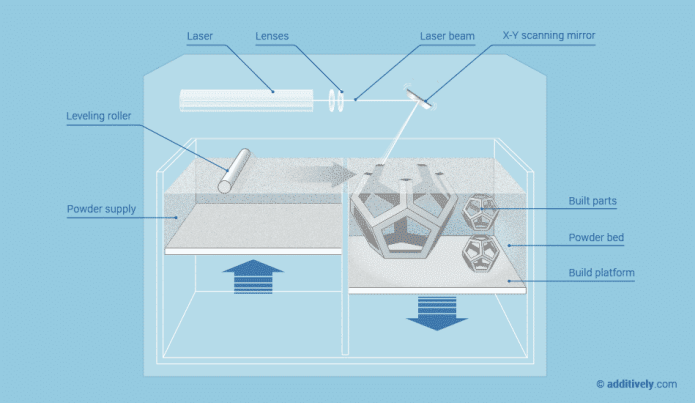

Sinterizzazione laser selettiva (SLS)è una potente tecnologia di stampa 3D appartenente alla famiglia dei processi di fusione a letto di polvere, in grado di produrre parti ad alta precisione e durevoli, utilizzabili direttamente per l'uso finale, la produzione in piccoli lotti o la prototipazione. Durante il processo di stampa SLS, piccole particelle di polvere di plastica vengono fuse nella forma tridimensionale desiderata utilizzando un laser ad alta potenza. Il laser fonde selettivamente la polvere.materialiscansionando una sezione tridimensionale della superficie del letto di polvere. Dopo la scansione di ogni sezione trasversale, il letto di polvere viene abbassato di uno strato di spessore, viene aggiunto un nuovo strato di materiale e il processo di sinterizzazione laser selettiva viene ripetuto fino al completamento del pezzo.

Stampa 3D SLSpuò essere utilizzato sia per la prototipazione di componenti polimerici funzionali che per piccolicicli di produzioneGrazie all'elevato grado di libertà di progettazione, all'elevata precisione e alla produzione di componenti con proprietà meccaniche buone e costanti, come mostrato nell'immagine seguente:

1. Processo di stampa

1. Processo di stampa

① Innanzitutto, il silo e l'area di costruzione vengono riscaldati fino a raggiungere una temperatura prossima a quella di fusione delmaterialee viene steso uno strato di materiale in polvere.

② Si utilizza quindi un laser per scansionare la sezione trasversale di questo strato, aumentare la temperatura della polvere fino al punto di fusione e sinterizzare selettivamente l'area da stampare per formare un legame.

③ Dopo la sinterizzazione, la piattaforma di costruzione si abbassa, il raschietto viene rivestito con un altro strato di materiale in polvere e le operazioni del secondo passaggio vengono ripetute fino alla formazione dell'intero modello.

④ Dopo la stampa, la camera di formatura si raffredda (generalmente sotto i 40 gradi) e può iniziare a rimuovere le parti per la successiva lavorazione.

2. Caratteristiche

Il vantaggio principale di SLSIl vantaggio è che non richiede una struttura di supporto. La polvere non sinterizzata fornisce tutto il supporto necessario al pezzo. Pertanto, la SLS può essere utilizzata per creare forme geometriche libere, purché rientrino nei parametri del processo di stampa. I designer possono quindi sbizzarrirsi, senza doversi preoccupare della produzione.

Quando si stampa con SLS, soprattutto per produzioni in piccoli lotti, è importante sfruttare al massimo l'intero volume di stampa e aumentare l'ingombro di stampa (il rapporto tra il volume del prodotto stampato e l'intero vassoio di stampa). Dopo aver determinato l'altezza massima di stampa in base alle esigenze di layout dei prodotti stampati, la stampa richiederà all'incirca lo stesso tempo, indipendentemente dal numero di prodotti stampati nel controllo di stampa. Questo perché la velocità di distribuzione di ogni strato determina il tempo di stampa totale (la scansione laser avviene molto rapidamente) e la macchina dovrà passare attraverso lo stesso numero di strati.

Pertanto, per una fabbrica che fornisceSLSGrazie ai servizi di stampa 3D, è possibile gestire un gran numero di ordini e ottimizzare il più possibile la combinazione dei prodotti ordinati nello stesso magazzino di stampa per la produzione, riducendo significativamente i costi di stampa e aumentandone la velocità. (Riduce i tempi di attesa e di elaborazione degli ordini e accelera l'avvio della produzione).

3. Considerazioni sulla progettazione leggera

Poiché SLS non richiede materiale di supporto, le parti con sezioni cave possono essere stampate facilmente e con precisione.

La parte cava riduce il peso e il costo del componente poiché viene utilizzato meno materiale, un aspetto particolarmente importante nel settore aerospaziale. Pertanto, durante la progettazione del componente o durante l'elaborazione dei dati prima della stampa, è necessario considerare i fori di fuoriuscita della polvere per rimuovere la polvere non sinterizzata dall'interno del componente (che svolge un ruolo di supporto nel processo di sinterizzazione). Si consiglia di aggiungere almeno 2 fori di fuoriuscita di almeno 5 mm di diametro al progetto.

Se è richiesta una maggiore rigidità, il componente deve essere stampato completamente pieno. Un'altra opzione è quella di realizzare un design cavo, omettendo il foro di fuga. In questo modo, la polvere, compattata, rimarrà intrappolata nel componente, aumentandone la massa e fornendo un supporto aggiuntivo contro i carichi meccanici senza influire sui tempi di stampa. È possibile aggiungere una struttura a griglia a nido d'ape interna all'interno cavo per aumentare ulteriormente la rigidità del componente.

4.Vantaggi e limitazioni

a) Vantaggi principali

b) I componenti SLS presentano buone proprietà meccaniche isotropiche, che li rendono ideali per parti funzionali e prototipi.

c) SLS non necessita di alcun supporto e può produrre facilmente progetti con geometrie complesse.

d) Le capacità produttive diSLSsono ideali per produzioni in serie di piccole e medie dimensioni.

② Principali svantaggi:

a) La rugosità superficiale e la porosità interna delle parti SLS potrebbero richiedere una post-elaborazione se si desidera una superficie liscia o impermeabile.

b) La rugosità superficiale e la porosità interna delle parti SLS potrebbero richiedere una post-elaborazione se si desidera una superficie liscia o impermeabile.

4.Parola finale

Il servizio di tecnologia di stampa SLS/MJF di JSADD 3D si basa su materiali in nylon HP comunemente utilizzati sul mercato –Bianco/Grigio/Nero PA12 e MJF PA12 e PA12GBed è riconosciuto dai clienti di vari paesi esteri per l'elevata qualità.

Collaboratore:Nina