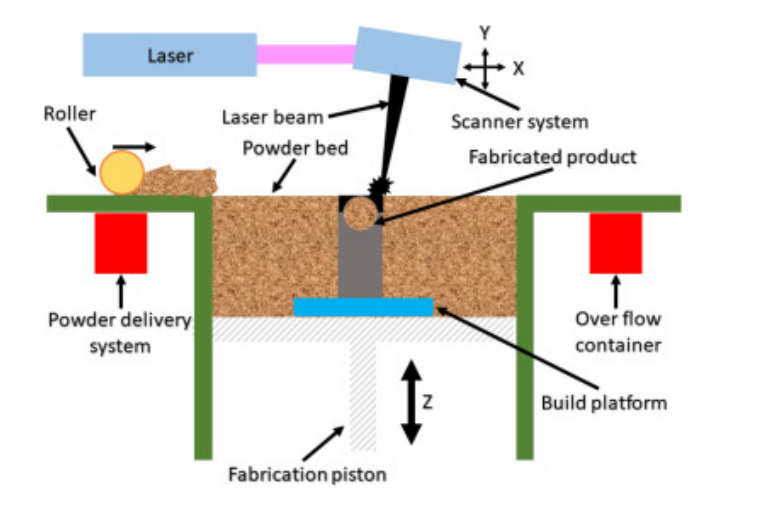

Selektives Laserschmelzen(SLM)ist eine vergleichsweise neue 3D-Drucktechnologie und wurde 1995 von deutschen Wissenschaftlern entwickelt. Ähnlich wieSLABeim SLM-Druckverfahren wird ein Hochleistungslaserstrahl zur Herstellung von 3D-Teilen eingesetzt. Während des Druckvorgangs schmilzt der Laserstrahl verschiedene Metallpulver und verschmilzt sie miteinander. Trifft der Laserstrahl auf eine dünne Materialschicht, verbindet er die Partikel selektiv.

Nach einem vollständigen Druckzyklus fügt der Drucker eine neue Schicht Pulver auf die vorherige auf. Das Objekt wird dann um die genaue Dicke einer einzelnen Schicht abgesenkt. Nach Abschluss des Druckvorgangs wird das nicht verwendete Pulver manuell vom Objekt entfernt. Der Hauptunterschied zwischenSLMUndSLSDer Vorteil von SLM besteht darin, dass das Pulver vollständig geschmolzen wird, während beim SLS nur teilweise geschmolzenes oder gesintertes Pulver verwendet wird. SLM-Endprodukte sind im Allgemeinen stabiler, da sie weniger oder keine Hohlräume aufweisen.

Eine häufige Verwendung fürSLM-Druckist mit 3D-Teilen, die komplexe Strukturen, Geometrien und dünne Wände haben. Die Luft- und Raumfahrtindustrie nutzt SLM3D-Druckin einigen seiner Pionierprojekte. Dabei geht es typischerweise um präzise, langlebige und leichte Teile. SLM ist mittlerweile in der Luft- und Raumfahrt sowie der medizinischen Orthopädie weit verbreitet. Zu den Investoren von SLM-3D-Druckern zählen Forscher, Universitäten, Metallpulverentwickler und andere, die das gesamte Spektrum und das zukünftige Potenzial der additiven Metallfertigung erkunden möchten.

Vorteile und Grenzen des selektiven Laserschmelzens

SLMTechnologieermöglicht die Herstellung von Geometrien mit komplexen Merkmalen, die mit herkömmlichen Fertigungsmethoden wie Gießen nicht möglich sind,Pulvermetallurgie, Schmieden und Extrusion. Wie andereAMDie Herstellung biomedizinischer Geräte mittels SLM hat dank der neuen Techniken wirtschaftliche Auswirkungen, da sie kurze Produktionsläufe ohne nennenswerte Kosteneinbußen ermöglicht.

Im Vergleich zu herkömmlichen Fertigungsverfahren eignet sich SLM insbesondere aufgrund der folgenden Fähigkeiten für die Herstellung biomedizinischer Geräte:

1. Es ermöglicht die Herstellung von Prototyp-Gerätekomponenten zur Designvalidierung vor der Massenproduktion.

2.SLMTechnologieermöglicht die Produktion von Komponenten in kleinen Stückzahlen, insbesondere während der ersten Designbereitstellungen, wodurch eine schnelle Implementierung aller Designänderungen möglich ist.

3. Diese Technologie führt wie andere AM-Techniken zu einem kürzeren Produktlebenszyklus durch flexible Produktionsphasen, die eine kürzere Markteinführungszeit der hergestellten Geräte gewährleisten.

4.Es gibt praktisch keine Einschränkungen bei der Herstellung von komplexen Geometrien überSLM-Technologie. Biomedizinische Gerätekomponenten, die mit anderen konventionellen Methoden technisch nicht herstellbar sind, beispielsweise komplexe poröse Gerüste und Komponenten mit gezielter Porosität, können präzise hergestellt werden durch SLM.

5. Die Herstellung biomedizinischer Geräte durch SLM erfordert keine zusätzlichen teuren Werkzeuge oder umfangreichen Montageanforderungen, wodurch die Produktionskosten direkt gesenkt werden.

6.SLM-Technologieermöglicht die kostenlose Komplexitäts- und Individualisierung biomedizinischer Geräte.

7.Die Optimierung verschiedener Verarbeitungsparameter von SLM führt zu Teiledichten von bis zu 99,98 % fürTi-Legierungen, wodurch die mechanischen Eigenschaften der gefertigten Teile, ihr Korrosionsverhalten und ihre Prozessgenauigkeit den Anforderungen für die Herstellung medizinischer oder zahnmedizinischer Teile entsprechen.

JS ADD 3D-Druckist Chinas führender professioneller SLM-Drucker Hersteller.

Beliebtes Metallmaterial:

Edelstahl

Aluminium

Titan

Einige Ungewöhnliche MetallmaterialienWir können auch Folgendes drucken: Kupfer-Chrom-Zirkonium-Legierung / Zinnbronze-Legierung / Superlegierung auf Nickelbasis / Kobalt-Chrom-Legierung usw.

Vorteile:

Reduziert die Produktionszeit und verkürzt die Markteinführungszeit

Keine Begrenzung der Formen hochkomplexer Komponenten

Ideal für kleine Teile mit erheblicher Komplexität

Maximale Druckgröße: 620 x 620 x 1100 mm (Edelstahl) 168 x 168 x 150 mm (Materialarten)

Wir hoffen, dass wir Ihnen Folgendes bieten können:SLM-DruckdiensteIhre Zufriedenheit ist unsere Priorität. Nachfolgend sind einige SLM-Druck Beispiele, die wir zu Ihrer Information erstellt haben.