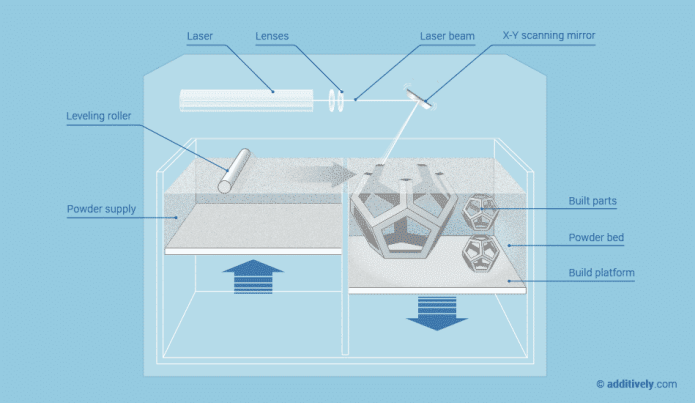

选择性激光烧结 (SLS)是一项强大的3D打印技术,属于粉末床熔融工艺家族,可以生产高精度、耐用的部件,可直接用于最终用途、小批量生产或原型部件。在SLS设备打印过程中,使用高功率激光将小颗粒塑料粉末熔化成所需的三维形状。激光选择性地熔化粉末材料通过扫描粉末床表面的三维数据截面。扫描每个横截面后,将粉末床降低一层厚度,在其上添加一层新的材料,并重复选择性激光烧结过程,直至零件完成。

SLS 3D打印既可用于原型功能聚合物组件,也可用于小型生产运行因其设计自由度高、精度高,且生产的零件机械性能良好且一致性好,因此受到广泛关注。如下图所示:

1.印刷工艺

1.印刷工艺

① 首先,将料仓和成型区域加热至接近材料熔化温度材料,并铺设一层粉状材料。

② 然后使用激光扫描该层的横截面,将粉末的温度升高到熔点,并选择性地烧结要打印的区域以形成粘合。

③ 烧结完成后,构建平台下移,刮刀上再涂一层粉末材料,重复第二步的内容,直至整个模型成型。

④ 打印结束后,成型室冷却下来(一般在40度以下),就可以开始取出零件进行后续加工。

2. 特点

SLS的主要优势它的优点在于无需支撑结构。未烧结的粉末为部件提供了所有必要的支撑。因此,SLS 可以用来创建自由的几何形状,只要符合打印工艺的参数,设计师就可以随心所欲地发挥自己的才能,而无需担心制造问题。

使用 SLS 打印时,尤其是在小批量生产中,充分利用整个构建体积并增加打印占用空间(打印件在整个打印仓中的体积比)非常重要。根据打印件的布局需求确定最大打印高度后,无论打印控制中的打印件数量有多少,打印所需的时间大致相同。这是因为每层的铺展速度决定了总打印时间(激光扫描非常快),并且机器必须循环打印相同数量的层。

因此,对于提供SLS流程3D打印服务,可以采用大量的订单,并尽可能优化组合订购的产品在同一个打印仓库进行生产,这将大大降低打印成本,提高打印速度。(减少等待订单和下单的时间,快速启动生产)。

3.轻量级设计考虑

由于 SLS 不需要 支持材料,具有空心部分的部件可以轻松且准确地打印。

由于空心部件使用的材料更少,因此可以降低部件的重量和成本,这在航空航天领域尤为重要。因此,在部件设计过程中,或在打印前的数据处理过程中,必须考虑粉末的排出孔,以便从部件内部排出未烧结的粉末(这在烧结过程中起着支撑作用)。建议在设计中添加至少2个直径至少为5毫米的排出孔。

如果需要更高的刚度,则必须将部件完全打印成实体。另一种选择是采用空心设计,省略排气孔。这样,紧密堆积的粉末将被困在部件中,增加其质量,并在不影响构建时间的情况下提供额外的支撑以抵抗机械载荷。可以在空心内部添加内部蜂窝网格结构,以进一步提高部件的刚度。

4.优点和局限性

a) 主要优势

b) SLS 零件具有良好的各向同性机械性能,使其成为功能零件和原型的理想选择。

c) SLS 不需要任何支撑,可以轻松制作具有复杂几何形状的设计。

d) 制造能力SLS非常适合中小批量生产。

②主要缺点:

a) 如果需要光滑的表面或防水性,SLS 部件的表面粗糙度和内部孔隙率可能需要后处理。

b) 如果需要光滑的表面或防水性,SLS 部件的表面粗糙度和内部孔隙率可能需要后处理。

4.结束语

JSADD 3D 的 SLS/MJF 打印技术服务基于市场上常用的尼龙 HP 材料 –白色/灰色/黑色 PA12 和 MJF PA12 和 PA12GB并以其优良的品质获得海外各国客户的认可。

贡献者:妮娜