汽车的理念是如何变成现实的?理念的形成过程并没有太大变化,但实现的方式却在不断更新。在工业4.0时代,增材制造重塑了许多行业的制造方式,尤其是汽车行业。

汽车模型设计

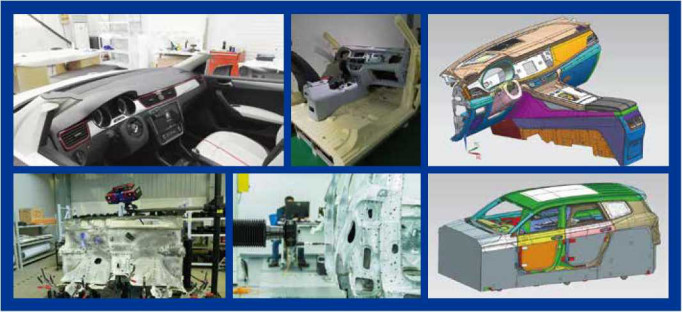

汽车设计师通过讨论沟通,确定设计灵感和概念后,车企会针对不同的设计方案,制作1:5的油泥模型。评审后,选定2-3个方案,再进行1:1的全尺寸油泥模型制作。之后进行风洞测试、修改,确定最终方案。

传统的全尺寸汽车油泥模型完全依靠人工雕刻,耗时费力,且模型质量得不到很好的保证。制作一个完整的汽车模型大约需要3个月的时间。随着技术的进步,现在各大汽车厂商的全尺寸汽车模型基本都采用五轴铣床加工,用这种方法制作一个汽车模型至少需要一个月的时间。

使用JS Additive大型SLA 3D打印机,只需在电脑上修改数据,几天即可打印出1:1大小的汽车模型。与粘土汽车模型相比,3D打印可以缩短至少五倍的流程,降低一半的成本,并且无需人工雕刻。

工程设计阶段

此阶段包括整车的总成设计和零部件设计,协调总成与整车之间的矛盾。每辆新车都有2万多个零部件,很多零部件还没有进入模具生产阶段。因此,最初的测试件和总成产品都是通过CNC加工和钣金加工而成。

首先,CNC加工手板的表面效果和精度也和编程人员的技能有很大关系;其次,一些形状复杂、加工面多的工件需要用到五轴加工中心,价格昂贵,甚至无法正确加工。

JS Additive 3D 将 SLA 3D 打印与真空成型(低压灌注)相结合,形成一种快速模具制造方法。首先,JS Additive 高精度 SLA 打印机打印出产品原型;然后,利用该 3D 原型在真空压力下制作硅胶模具;最后,在低压真空状态下,用 PU 等材料进行浇注,产品即完成。其性能媲美注塑成品,可替代 ABS、PC、橡胶等材质的部件。不仅保证精度、降低成本,还能大幅提高生产效率!

例如:汽车的前格栅、曲面结构等非常多,这种全网格复杂造型在传统机床上加工难度非常大,通过3D打印这些复杂的局部零件,然后镶嵌到整车模型中,就能达到理想的效果。

原型测试阶段

汽车原型试验包括性能试验和可靠性试验两个方面。性能试验主要进行一些功能测试,以检验其是否符合设计要求。可靠性试验则是为了验证车辆的强度和耐久性。汽车试验包括风洞试验、场地试验、道路试验、碰撞试验等。

此阶段对试件材质要求较高,结构强度要求高的零件需采用CNC加工。对于汽车内外饰件,可采用3D打印、真空复合成型等工艺。

汽车模具量产

铸造模具技术是利用其他易于成型形状的材料,然后将模具放置在砂型内,使砂型内形成一个与零件结构尺寸相同的型腔,然后在型腔内浇注液态铸造液体,液体冷却凝固后即可形成与模具形状完全相同的零件。汽车覆盖件、缸体等铸造模具的要求也达到10~20微米。传统的CNC制作手板可以满足要求,但耗时长、成本高。

JS Additive 大幅面 SLA 3D 打印机 JS Additive 1700 配备多激光头,可用于制作砂型原型。高精度 SLA 3D 打印技术最大程度地保证了产品原型的精度,帮助铸造企业简化生产流程,降低成本。

售后维护阶段

跑车、改装车等高端定制车辆的用户,通常会从海外等厂商订购少量替换配件,或者采用模具生产,花费不菲。

很少有客户考虑3D打印技术。用SLA打印来制作这些部件非常划算。

发布时间:2022年5月7日