Comment l'idée d'une voiture devient-elle réalité ? La formation d'une idée n'a pas beaucoup changé. En revanche, la manière de la concrétiser a évolué. Avec l'Industrie 4.0, la fabrication additive a révolutionné la production dans de nombreux secteurs, notamment l'automobile.

Conception de modèles de voitures

Une fois que le designer automobile a élaboré l'inspiration et le concept par le biais de discussions et de communications, le constructeur automobile réalise une maquette en argile à l'échelle 1:5 pour différents projets. Après examen, deux ou trois projets sont sélectionnés, puis une maquette en argile à l'échelle 1:1 est réalisée. Un essai au vent est ensuite effectué, des modifications sont apportées et le plan final est établi.

Les maquettes de voitures grandeur nature traditionnelles en argile sont entièrement sculptées artificiellement. Cette méthode est longue et laborieuse, et la qualité du modèle n'est pas toujours garantie. Il faut environ trois mois pour fabriquer une maquette complète. Avec les progrès technologiques, les maquettes grandeur nature des grands constructeurs automobiles sont généralement usinées à l'aide de fraiseuses 5 axes. Il faut compter au moins un mois pour fabriquer une maquette de cette manière.

Grâce aux imprimantes 3D SLA grand format de JS Additive, il est possible d'imprimer un modèle de voiture à l'échelle 1:1 en quelques jours seulement, en modifiant les données sur ordinateur. Comparé à un modèle en argile, l'impression 3D permet de réduire le processus d'au moins cinq fois, de diviser le coût par deux et de se passer de sculpture artificielle.

Étape de conception technique

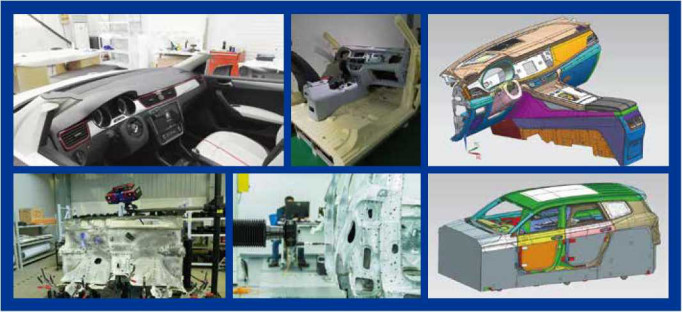

À ce stade, la conception de l'assemblage et des pièces du véhicule complet est intégrée, ainsi que la coordination des contradictions entre les assemblages et le véhicule. Chaque nouveau véhicule comporte plus de 20 000 pièces, dont beaucoup ne sont pas encore au stade de la production en moule. Par conséquent, les pièces d'essai d'origine et les produits d'assemblage sont tous fabriqués par usinage CNC et tôlerie.

Tout d'abord, l'effet de surface et la précision des prototypes d'usinage CNC dépendent fortement des compétences des programmeurs. Ensuite, des centres d'usinage cinq axes sont nécessaires pour certaines pièces aux formes complexes et aux nombreuses surfaces usinées, coûteuses, voire impossibles à usiner correctement.

JS Additive 3D combine l'impression 3D SLA et le formage sous vide (infusion basse pression) pour une méthode rapide de fabrication de moules. L'imprimante SLA haute précision JS Additive imprime d'abord un prototype du produit ; ensuite, un moule en silicone est fabriqué à partir de ce prototype 3D sous vide ; enfin, le moulage d'un matériau comme le PU sous vide basse pression permet de finaliser le produit. Ses performances sont comparables à celles des produits finis moulés par injection et peuvent remplacer des pièces en ABS, PC, caoutchouc et autres matériaux. Non seulement elle garantit la précision et réduit les coûts, mais elle améliore également considérablement l'efficacité de la production !

Par exemple, une voiture présente de nombreuses calandres et surfaces courbes. Ce type de modélisation complexe en grille complète est très difficile à traiter sur des machines-outils traditionnelles. L'impression 3D de ces pièces partielles complexes, puis leur intégration dans le modèle du véhicule, permettent d'obtenir l'effet souhaité.

Étape de test du prototype

Les essais de prototypes de véhicules comprennent deux aspects : les tests de performance et de fiabilité. Les tests de performance consistent principalement en des tests fonctionnels visant à vérifier la conformité aux exigences de conception. Les tests de fiabilité visent à vérifier la résistance et la durabilité du véhicule. Les essais automobiles comprennent les essais en soufflerie, les essais sur le terrain, les essais routiers et les crash-tests.

À ce stade, les exigences en matière de matériaux des pièces d'essai sont élevées. Les pièces structurellement résistantes doivent être usinées par CNC. Pour les pièces intérieures et extérieures des automobiles, l'impression 3D et le moulage par extrusion sous vide peuvent être utilisés.

Production de masse de moules automobiles

La technologie des moules de fonderie utilise d'autres formes de matériaux faciles à façonner. Le moule est ensuite placé dans un moule en sable, de sorte que le moule soit formé dans une cavité aux dimensions de la structure des pièces. Le liquide est ensuite versé dans la cavité. Après refroidissement et solidification, le liquide est formé et les pièces sont exactement identiques à celles du moule. Les exigences des moules de fonderie, tels que les pièces de capot automobile et les blocs-cylindres, atteignent également 10 à 20 microns. La CNC traditionnelle pour la fabrication de prototypes peut répondre à ces exigences, mais elle est longue et coûteuse.

L'imprimante 3D SLA grand format JS Additive 1700, dotée d'une tête multi-laser, permet de réaliser des prototypes de moules en sable. La technologie d'impression 3D SLA de haute précision garantit une précision maximale du prototype. Elle permet aux fonderies de simplifier leur processus de production et de réduire leurs coûts.

Étape de maintenance après-vente

Les utilisateurs de véhicules personnalisés haut de gamme comme les voitures de sport et les voitures modifiées commandent généralement quelques accessoires de remplacement auprès de fabricants étrangers ou utilisent la production de moules pour les fabriquer à un coût élevé.

Peu de clients s'intéressent à l'impression 3D. L'impression SLA peut s'avérer très rentable.

Date de publication : 7 mai 2022