Selektives Lasersintern (SLS) ist eine der am weitesten verbreiteten 3D-Drucktechnologien und bekannt für seine hohe Präzision, Vielseitigkeit und die Fähigkeit, komplexe Teile herzustellen. Es hat sich zu einem Eckpfeiler in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik entwickelt. In diesem Artikel untersuchen wir das Funktionsprinzip von SLS, die verwendeten Materialien, seine Anwendungen sowie die Vor- und Nachteile dieses 3D-Druckverfahrens.

SLS ist ein additives Fertigungsverfahren, bei dem ein Laser pulverförmiges Material sintert und die Partikel schichtweise zu einer festen Struktur verbindet. Der Prozess beginnt damit, ein 3D-Modell in dünne Querschnitte zu zerlegen. Eine dünne Pulverschicht wird auf der Bauplattform verteilt, und ein Hochleistungslaser schmilzt das Pulver selektiv entsprechend dem Querschnitt des zu druckenden Teils. Sobald eine Schicht fertig ist, senkt sich die Bauplattform ab, und eine neue Pulverschicht wird darauf aufgetragen. Dieser Vorgang wird wiederholt, bis das Teil vollständig aufgebaut ist. Das ungesinterte Pulver, das das Teil umgibt, dient als Stützmaterial, sodass während des Baus keine zusätzlichen Stützstrukturen erforderlich sind.

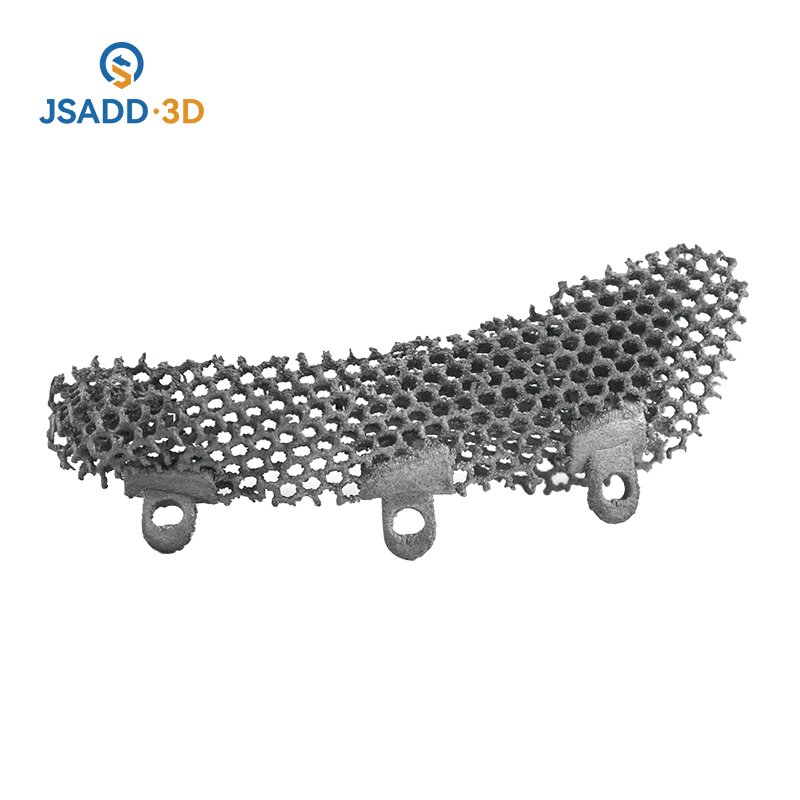

Einer der Hauptvorteile von SLS ist die Möglichkeit, komplexe Geometrien ohne Stützstrukturen zu erzeugen. Dadurch eignet es sich ideal für die Herstellung komplexer Formen mit Hohlprofilen, Hinterschneidungen oder inneren Merkmalen, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht realisierbar sind.

Beim SLS-Druck verwendete Materialien

SLS ist hinsichtlich der Materialien äußerst vielseitig und bietet eine Reihe von Pulvern für unterschiedliche Anwendungen. Das am häufigsten verwendete Material für SLS ist Nylon (auch bekannt als Polyamid), das ein ausgewogenes Verhältnis von Festigkeit, Flexibilität und Haltbarkeit bietet. Nylonbasierte Pulver wie PA12 werden häufig sowohl für funktionale Prototypen als auch für Endverbrauchsteile verwendet.

Neben Nylon kann SLS auch mit anderen Materialien wie Polystyrol, thermoplastischen Elastomeren (TPE) und Metallen verwendet werden. Glasfaserverstärktes Nylon ist eine weitere beliebte Wahl für Anwendungen, die erhöhte Festigkeit und Steifigkeit erfordern. Für Hochleistungsteile können Materialien wie Titan und Edelstahl verwendet werden, insbesondere in der Luft- und Raumfahrt sowie der Medizintechnik, wo ein hohes Festigkeits-Gewichts-Verhältnis sowie Hitze- und Korrosionsbeständigkeit entscheidend sind.

Die Materialauswahl beim SLS beschränkt sich nicht nur auf Kunststoffpulver. Auch Verbundpulver mit Metall- oder Kohlefaserzusätzen gewinnen für Anwendungen an Bedeutung, die spezielle mechanische Eigenschaften wie erhöhte Festigkeit, Wärmebeständigkeit oder Leitfähigkeit erfordern.

Die SLS-Technologie wird aufgrund ihrer Vielseitigkeit und der Möglichkeit, komplexe, langlebige Teile herzustellen, in zahlreichen Branchen eingesetzt. Eine der Hauptanwendungen ist die Luft- und Raumfahrtindustrie, wo leichte, hochfeste Teile benötigt werden. SLS ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Verfahren wie Zerspanung oder Spritzguss nicht ohne Weiteres reproduziert werden können.

Eine weitere wichtige Anwendung findet sich in der Automobilindustrie, wo SLS zur Herstellung funktionaler Prototypen, kundenspezifischer Teile und sogar endgültiger Produktionskomponenten eingesetzt wird. Die Möglichkeit, komplexe und kundenspezifische Geometrien schnell und kostengünstig zu erstellen, macht SLS zu einem wertvollen Werkzeug für Fahrzeughersteller, die ihre Prototyping-Kosten senken und den Designzyklus beschleunigen möchten.

Im medizinischen Bereich wird SLS zur Herstellung individueller Implantate, Prothesen und chirurgischer Instrumente eingesetzt. Die Möglichkeit, patientenspezifische Teile wie personalisierte Orthesen oder Zahnimplantate herzustellen, hat die personalisierte Medizin revolutioniert und ermöglicht besser sitzende und effektivere medizinische Geräte.

Darüber hinaus erfreut sich SLS in den Bereichen Konsumgüter, Mode und Architektur aufgrund des schnellen Prototypings und der Kleinserienproduktion zunehmender Beliebtheit. Die Technologie wird auch häufig zur Herstellung funktionaler Teile in Branchen wie der Elektronik, der Industrieausrüstung und der Verteidigung eingesetzt.

Vorteile des SLS-Drucks

Zu den Hauptvorteilen des SLS-3D-Drucks zählen die Möglichkeit, komplexe Geometrien zu erstellen, die Materialvielfalt und der Verzicht auf Stützstrukturen. Die Technologie zeichnet sich durch die Herstellung hochfunktionaler, langlebiger Teile aus, ohne dabei an Designfreiheit einzubüßen. Dies ist besonders nützlich in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und dem Gesundheitswesen, in denen Funktionalität und Individualisierung gleichermaßen wichtig sind.

SLS ist zudem eine hocheffiziente Technologie für die Kleinserienproduktion. Im Gegensatz zu herkömmlichen Fertigungsverfahren ermöglicht SLS die Produktion kleiner Stückzahlen ohne teure Werkzeuge oder Formen. Dies macht es zu einer attraktiven Option für Unternehmen, die Rapid Prototyping oder Kleinserien benötigen.

Darüber hinaus sind SLS-Teile typischerweise robust, langlebig und hitzebeständig und eignen sich daher für eine Vielzahl industrieller Anwendungen. Die Verwendung von Metallpulvern erweitert die Materialeigenschaften zusätzlich und ermöglicht die Herstellung von Teilen, die die für kritische Branchen erforderliche Festigkeit und Präzision bieten.

Nachteile des SLS-Drucks

Trotz seiner vielen Vorteile hat der SLS-3D-Druck auch einige Nachteile. Eine der größten Herausforderungen sind die relativ hohen Kosten für Ausrüstung und Materialien, insbesondere bei kleinen Betrieben. Das Verfahren erfordert erhebliche Investitionen in Hochleistungslaser, Pulverhandhabungssysteme und Nachbearbeitungsgeräte.

Ein weiterer Nachteil ist die Oberflächenbeschaffenheit von SLS-Teilen. Obwohl die Teile im Allgemeinen robust und funktional sind, weisen sie im Vergleich zu Teilen aus herkömmlichem Spritzguss oder spanender Fertigung oft eine raue Oberflächenstruktur auf. Dies kann manchmal zusätzliche Nachbearbeitungen wie Schleifen oder Beschichten erfordern, um das Aussehen oder die Oberflächenqualität zu verbessern.

Obwohl das SLS-Verfahren komplexe Geometrien verarbeiten kann, ist die Baugeschwindigkeit im Vergleich zu anderen 3D-Druckverfahren, insbesondere bei großen Teilen, geringer. Der schichtweise Aufbau bedeutet, dass sich die Druckzeit mit zunehmender Größe und Komplexität des Teils deutlich erhöhen kann.

Abschluss

SLS-3D-Druckist eine vielseitige und leistungsstarke Technologie mit vielfältigen Anwendungsmöglichkeiten in zahlreichen Branchen. Die Fähigkeit, komplexe Teile ohne Stützstrukturen herzustellen, kombiniert mit der Materialvielfalt und der Eignung für funktionale Prototypen und Endprodukte, macht SLS zu einem unverzichtbaren Werkzeug der modernen Fertigung. Die relativ hohen Kosten, die langsameren Baugeschwindigkeiten und die rauen Oberflächen können jedoch für manche Anwendungen Herausforderungen darstellen. Mit der Weiterentwicklung der Technologie werden viele dieser Einschränkungen wahrscheinlich behoben, was SLS zu einem noch wertvolleren Werkzeug für die Zukunft der additiven Fertigung macht.