Wie wird aus einer Autoidee Realität? Die Entstehung einer Idee hat sich kaum verändert. Doch die Art und Weise ihrer Umsetzung hat sich weiterentwickelt. Mit Industrie 4.0 hat die additive Fertigung die Produktion in vielen Branchen, insbesondere in der Automobilindustrie, grundlegend verändert.

Automodelldesign

Nachdem der Autodesigner die Inspiration und das Konzept durch Diskussion und Kommunikation entwickelt hat, fertigt der Automobilhersteller ein 1:5-Tonmodell für verschiedene Designschemata an. Nach der Überprüfung werden zwei bis drei Schemata ausgewählt und anschließend ein 1:1-Tonmodell in Originalgröße erstellt. Anschließend werden Windtests durchgeführt, Anpassungen vorgenommen und der endgültige Plan festgelegt.

Das traditionelle Automodell in Originalgröße wird vollständig künstlich aus Ton geschnitzt. Diese Methode ist zeitaufwändig und mühsam, und die Qualität des Modells kann nicht garantiert werden. Die Herstellung eines vollständigen Fahrzeugmodells dauert etwa drei Monate. Mit dem technologischen Fortschritt werden die Fahrzeugmodelle großer Automobilhersteller heutzutage grundsätzlich auf 5-Achs-Fräsmaschinen gefräst. Die Herstellung eines Automodells auf diese Weise dauert mindestens einen Monat.

Mit den großformatigen SLA-3D-Druckern von JS Additive können Automodelle im Maßstab 1:1 in nur wenigen Tagen gedruckt werden, indem die Daten am Computer bearbeitet werden. Im Vergleich zu Automodellen aus Ton verkürzt der 3D-Druck den Prozess um mindestens das Fünffache, senkt die Kosten um die Hälfte und macht künstliche Skulpturen überflüssig.

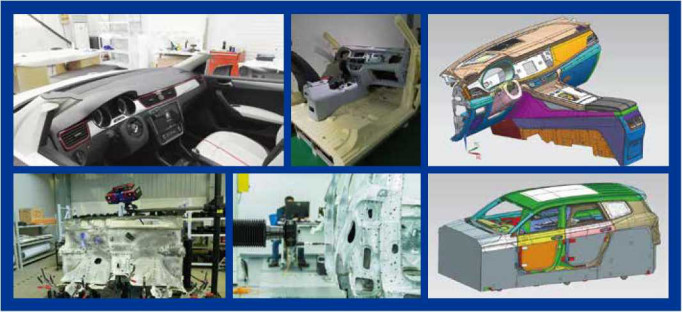

Technische Entwurfsphase

Diese Phase umfasst die Konstruktion der Baugruppen und Teile des Gesamtfahrzeugs sowie die Abstimmung der Zusammenhänge zwischen Baugruppen und Gesamtfahrzeugen. Jedes neue Fahrzeug besteht aus über 20.000 Teilen, von denen sich viele noch nicht in der Formproduktionsphase befinden. Daher werden die Original-Testteile und Montageprodukte alle mittels CNC-Bearbeitung und Blechbearbeitung hergestellt.

Erstens hängen die Oberflächenwirkung und Genauigkeit von CNC-bearbeiteten Prototypen stark von den Fähigkeiten der Programmierer ab. Zweitens werden für einige Werkstücke mit komplexen Formen und vielen Bearbeitungsflächen Fünf-Achs-Bearbeitungszentren benötigt, die teuer sind und deren ordnungsgemäße Bearbeitung sogar unmöglich ist.

JS Additive 3D kombiniert SLA-3D-Druck mit Vakuumformen (Niederdruckinfusion) zu einem schnellen Formenbauverfahren. Zunächst druckt der hochpräzise SLA-Drucker von JS Additive einen Produktprototyp. Anschließend wird mit diesem 3D-Prototyp unter Vakuum eine Silikonform hergestellt. Anschließend wird das Produkt unter Niederdruck mit Materialien wie PU gegossen. Die Leistung ist vergleichbar mit der von fertigen Spritzgussprodukten und kann Teile aus ABS, PC, Gummi und anderen Materialien ersetzen. Dies gewährleistet nicht nur Genauigkeit und reduziert Kosten, sondern steigert auch die Produktionseffizienz erheblich!

Beispiel: Ein Auto weist viele Kühlergrills und gewölbte Oberflächenstrukturen auf. Diese komplexe Vollgittermodellierung ist auf herkömmlichen Werkzeugmaschinen nur schwer zu bearbeiten. Durch den 3D-Druck dieser komplexen Teilteile und deren anschließende Einfügung in das Fahrzeugmodell lässt sich der gewünschte Effekt erzielen.

Prototyp-Testphase

Die Prüfung von Fahrzeugprototypen umfasst zwei Aspekte: Leistungs- und Zuverlässigkeitstests. Leistungstests dienen hauptsächlich dazu, die Funktionalität zu testen und festzustellen, ob das Fahrzeug den Designanforderungen entspricht. Zuverlässigkeitstests dienen der Überprüfung der Festigkeit und Haltbarkeit des Fahrzeugs. Zu den Fahrzeugtests gehören Windkanaltests, Feldtests, Straßentests und Crashtests.

In dieser Phase werden hohe Anforderungen an die Materialien der Prüflinge gestellt. Bauteile mit struktureller Festigkeit müssen CNC-bearbeitet werden. Für Innen- und Außenteile von Automobilen können 3D-Druck und Vakuum-Compound-Formung eingesetzt werden.

Massenproduktion von Automobilformen

Die Gussformtechnologie nutzt andere leicht formbare Materialien. Anschließend wird die Form in die Sandform eingesetzt, sodass in der Sandform ein Hohlraum entsteht, der der Größe der Teilestruktur entspricht. Anschließend wird Flüssigkeit in den Hohlraum gegossen. Nach dem Abkühlen und Erstarren formt die Flüssigkeit exakt die Teile der Form. Die Anforderungen an Gussformen wie Autoabdeckungen und Zylinderblöcke liegen ebenfalls bei 10 bis 20 Mikrometern. Herkömmliche CNC-Verfahren zur Prototypenherstellung können diese Anforderungen zwar erfüllen, sind aber zeitaufwändig und kostenintensiv.

Der großformatige SLA-3D-Drucker JS Additive 1700 mit Multilaserkopf von JS Additive eignet sich zur Herstellung von Sandformprototypen. Die hochpräzise SLA-3D-Drucktechnologie gewährleistet maximale Genauigkeit des Produktprototyps. Sie hilft Gießereien, den Produktionsprozess zu vereinfachen und die Kosten zu senken.

Kundendienstphase

Benutzer von hochwertigen, individuell angepassten Fahrzeugen wie Sportwagen und modifizierten Autos bestellen normalerweise einige Ersatzteile bei Herstellern im Ausland oder lassen diese mit großem Aufwand im Formenbau herstellen.

Nur wenige Kunden denken über die 3D-Drucktechnologie nach. Die Herstellung dieser Teile im SLA-Druckverfahren kann sehr kostengünstig sein.

Beitragszeit: 07. Mai 2022