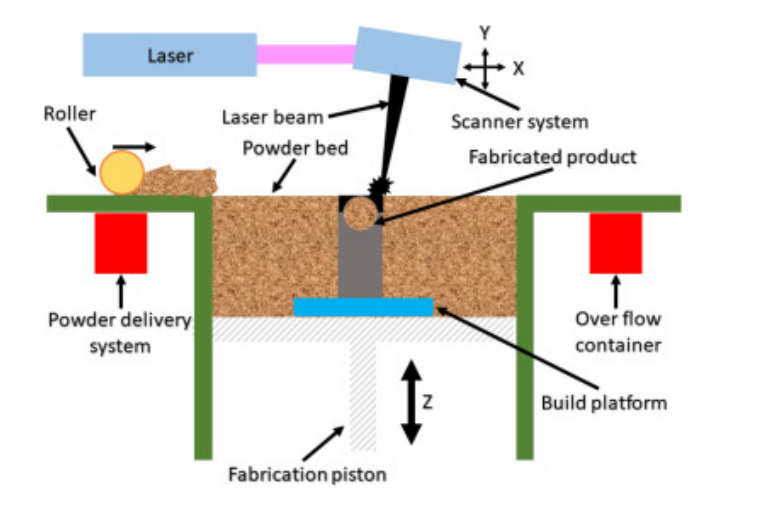

Selectief lasersmelten(SLM)is een relatief nieuwere 3D-printtechnologie die in 1995 door Duitse wetenschappers is ontwikkeld. Vergelijkbaar metSLABij UV-lasers wordt in SLM een krachtige laserstraal gebruikt om 3D-onderdelen te vormen. Tijdens het printproces smelt en smelt de laserstraal verschillende metaalpoeders samen. Wanneer de laserstraal een dunne laag van het materiaal raakt, worden de deeltjes selectief aan elkaar verbonden of gelast.

Na een volledige printcyclus voegt de printer een nieuwe laag poedermateriaal toe aan de vorige. Het object wordt vervolgens verlaagd met de exacte dikte van een enkele laag. Wanneer het printproces is voltooid, verwijdert iemand handmatig het ongebruikte poeder van het object. Het belangrijkste verschil tussenSLMEnSLSHet voordeel van SLM is dat het poeder volledig smelt, terwijl bij SLS slechts gedeeltelijk gesmolten of gesinterd poeder wordt gebruikt. Over het algemeen zijn SLM-eindproducten sterker omdat ze minder of geen holtes bevatten.

Een veelgebruikt gebruik voorSLM-afdrukkenwordt gebruikt voor 3D-onderdelen met complexe structuren, geometrieën en dunne wanden. De lucht- en ruimtevaartindustrie gebruikt SLM.3D-printenin enkele van zijn baanbrekende projecten. Dit zijn doorgaans projecten die zich richten op nauwkeurige, duurzame en lichtgewicht onderdelen. SLM is tegenwoordig wijdverbreid in de lucht- en ruimtevaart en de medische orthopedische industrie. Onder de investeerders in SLM 3D-printers bevinden zich onderzoekers, universiteiten, metaalpoederontwikkelaars en anderen die graag het volledige spectrum en de toekomstige mogelijkheden van additieve metaalproductie willen verkennen.

Voordelen en beperkingen van selectief lasersmelten

SLMtechnologiemaakt de vervaardiging mogelijk van geometrieën met complexe kenmerken die niet mogelijk zijn met conventionele productiemethoden zoals gieten,poedermetallurgie, smeden en extruderen. Net als andereAMMet behulp van SLM-technieken heeft de productie van biomedische apparatuur een economische impact, omdat het kleine productieruns mogelijk maakt zonder dat er aanzienlijke kosten aan verbonden zijn.

Vergeleken met conventionele productietechnieken is SLM met name geschikt voor de productie van biomedische apparatuur vanwege de volgende mogelijkheden:

1. Het maakt de productie van prototypeonderdelen van apparaten mogelijk, voor ontwerpvalidatiedoeleinden voordat de massaproductie start.

2.SLMtechnologiemaakt de productie van componenten in een laag volume mogelijk, met name tijdens de eerste implementaties van het ontwerp, waardoor eventuele ontwerpwijzigingen snel kunnen worden doorgevoerd.

3. Deze technologie resulteert, net als andere AM-technieken, in een kortere productlevenscyclus door flexibele productiefasen, wat zorgt voor een kortere time-to-market van de geproduceerde apparaten.

4. Er zijn praktisch geen beperkingen bij de vervaardiging van complexe gevormde geometrieën viaSLM-technologieBiomedische apparaatcomponenten die technisch niet haalbaar zijn om te fabriceren met andere conventionele methoden, bijvoorbeeld complexe poreuze steigers en componenten met ontworpen porositeiten, kunnen nauwkeurig worden gefabriceerd door SLM.

5. Voor de vervaardiging van biomedische apparaten via SLM zijn geen dure extra gereedschappen of uitgebreide assemblagevereisten nodig, waardoor de productiekosten direct worden verlaagd.

6.SLM-technologiemaakt het mogelijk om de complexiteit en de aanpassing van biomedische apparaten gratis aan te passen.

7. Optimalisatie van verschillende verwerkingsparameters van SLM resulteert in onderdeeldichtheden tot 99,98% voorTi-legeringenwaardoor de mechanische eigenschappen van de gefabriceerde onderdelen, hun corrosiegedrag en procesnauwkeurigheden kunnen worden aangepast om te voldoen aan de eisen voor de productie van medische of tandheelkundige onderdelen.

JS ADD 3D-printenis China's top professionele SLM-printing fabrikant.

Populair metaalmateriaal:

roestvrij staal

Aluminium

Titanium

Sommige ongewone metalen materialenWij kunnen ook bijvoorbeeld het volgende printen: Koper-chroom-zirconiumlegering / tinbronslegering / nikkelgebaseerde superlegering / kobaltchroomlegering etc.

Voordelen:

Verkort de productietijd en verkort de time-to-market

Geen limiet op vormen van zeer complexe componenten

Ideaal voor kleine onderdelen met een hoge complexiteit

Maximale afdrukgrootte: 620*620*1100mm (roestvrij staal) 168*168*150mm (soorten materiaal)

Ik hoop dat we de kans krijgen om u te voorzienSLM-printdienstenUw tevredenheid is onze prioriteit. Hieronder volgen enkele SLM-afdrukopties. voorbeelden die we als referentie hebben gebruikt.