選択的レーザー焼結法(SLS)は、最も広く使用されている3Dプリント技術の一つであり、高精度、汎用性、そして複雑な部品の製造能力で知られています。航空宇宙産業から自動車産業、医療機器製造に至るまで、幅広い産業において基盤技術となっています。この記事では、SLSの原理、使用される材料、用途、そしてこの3Dプリント方法のメリットとデメリットについて解説します。

SLSは、レーザーを用いて粉末材料を焼結し、粒子を結合させて層ごとに固体構造を形成する積層造形プロセスです。このプロセスは、3Dモデルを薄い断面にスライスすることから始まります。薄い粉末層をビルドプラットフォーム全体に広げ、高出力レーザーがプリントするパーツの断面に合わせて粉末を選択的に溶融します。1層が完成すると、ビルドプラットフォームが下がり、その上に新しい粉末層が追加されます。このプロセスは、パーツが完全に造形されるまで繰り返されます。パーツを取り囲む未焼結の粉末はサポート材として機能するため、造形中に追加のサポート構造を必要としません。

SLSの主な利点の一つは、サポート構造を必要とせずに複雑な形状を形成できることです。そのため、中空部、アンダーカット、内部構造など、従来の製造方法では困難または不可能な複雑な形状の製造に最適です。

SLSは材料に関して非常に汎用性が高く、様々な用途に適した幅広い粉末を提供しています。SLSで最も一般的に使用される材料はナイロン(ポリアミドとも呼ばれます)で、強度、柔軟性、耐久性のバランスに優れています。PA12などのナイロンベースの粉末は、機能プロトタイプと最終用途部品の両方に広く使用されています。

SLSはナイロンに加え、ポリスチレン、熱可塑性エラストマー(TPE)、金属などの材料にも使用できます。ガラス繊維強化ナイロンは、強度と剛性を高める必要がある用途でよく使用されます。高性能部品には、チタンやステンレス鋼などの材料が使用され、特に航空宇宙産業や医療産業では、高い強度対重量比と耐熱性、耐腐食性が重要となります。

SLSにおける材料選択は、プラスチック粉末だけに限りません。金属や炭素繊維を添加する複合粉末も、強度、耐熱性、導電性の向上など、特定の機械的特性が求められる用途で注目を集めています。

SLS技術は、その汎用性と複雑で耐久性の高い部品を製造できる能力から、様々な業界で広く利用されています。主な用途の一つは、軽量で高強度の部品が求められる航空宇宙産業です。SLSは、機械加工や射出成形といった従来の方法では容易に再現できない複雑な形状の造形を可能にします。

もう一つの重要な用途は自動車業界で、SLSは機能試作、カスタムパーツ、さらには最終生産部品の製造に使用されています。複雑でカスタマイズされた形状を迅速かつコスト効率よく作成できるため、SLSは試作コストの削減と設計サイクルの加速を目指す自動車メーカーにとって貴重なツールとなります。

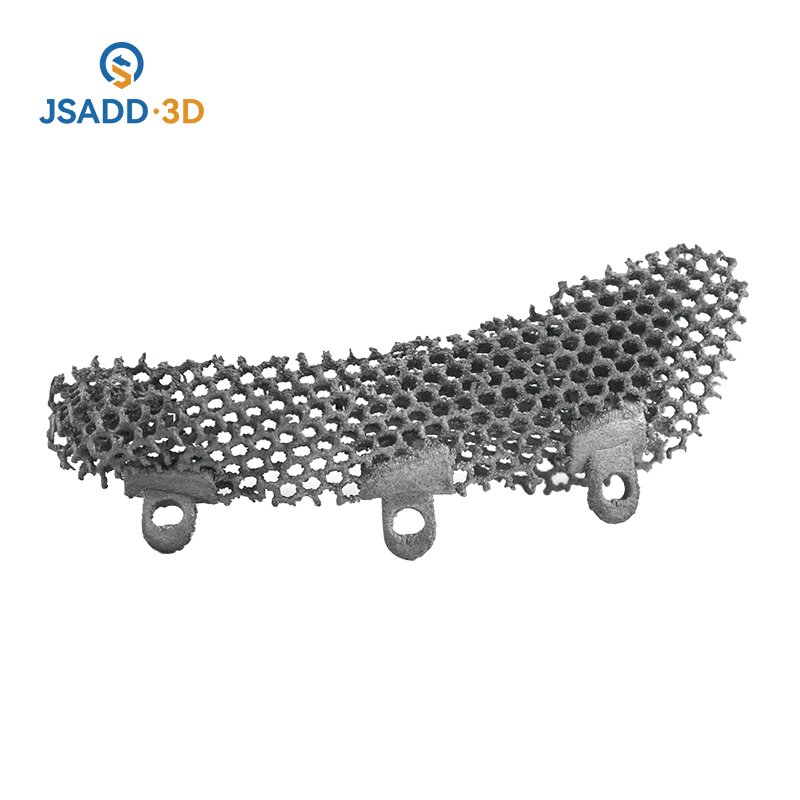

医療分野では、SLSはカスタマイズされたインプラント、義肢、手術器具の製造に使用されています。患者に合わせた矯正器具や歯科インプラントなど、患者固有の部品を作製できる能力は、パーソナライズ医療に革命をもたらし、よりフィット感が高く効果的な医療機器の開発を可能にしました。

さらに、SLSは、消費財、ファッション、建築分野におけるラピッドプロトタイピングや少量生産の分野で人気が高まっています。この技術は、電子機器、産業機器、防衛などの産業における機能部品の製造にも広く利用されています。

SLS印刷の利点

SLS 3Dプリントの主な利点は、複雑な形状を作成できること、材料の多様性、そしてサポート構造が不要であることです。この技術は、設計の自由度を犠牲にすることなく、高機能で耐久性の高い部品を製造できることに優れています。これは、機能性とカスタマイズ性の両方が不可欠な航空宇宙、自動車、ヘルスケアなどの業界で特に有用です。

SLSは、少量生産においても非常に効率的な技術です。従来の製造方法とは異なり、SLSは高価な工具や金型を必要とせず、少量の部品を製造できます。そのため、迅速な試作や少量生産を必要とする企業にとって魅力的な選択肢となります。

さらに、SLS部品は一般的に強度、耐久性、耐熱性に優れているため、幅広い産業用途に適しています。金属粉末を使用することで材料の可能性がさらに広がり、重要な産業に必要な強度と精度を備えた部品の製造が可能になります。

SLS印刷の欠点

SLS 3Dプリンティングには多くの利点がある一方で、いくつかの欠点もあります。主な課題の一つは、特に小規模な運用においては、装置と材料のコストが比較的高いことです。このプロセスには、高出力レーザー、粉末処理システム、後処理装置への多額の投資が必要です。

SLS部品のもう一つの欠点は、表面仕上げです。部品は一般的に強度と機能性に優れていますが、従来の射出成形や機械加工で作られた部品に比べて表面の質感が粗いことがよくあります。そのため、外観や表面品質を改善するために、研磨やコーティングなどの後処理が必要になる場合があります。

さらに、SLSプロセスは複雑な形状を処理できますが、特に大型部品の場合、他の3Dプリント方法と比較して造形速度が遅くなります。レイヤーごとに造形を行うため、部品のサイズと複雑さが増すにつれて、印刷時間が大幅に長くなる可能性があります。

結論

SLS 3DプリントSLSは、様々な業界で幅広い用途を持つ、汎用性と強力な技術です。支持構造なしで複雑な部品を製造できる能力と、材料の汎用性、そして機能プロトタイプや最終用途部品への適合性を兼ね備えているため、現代の製造業に不可欠なツールとなっています。しかしながら、比較的高いコスト、造形速度の遅さ、そして表面仕上げの粗さが、一部の用途では課題となる可能性があります。この技術が進化し続けるにつれて、これらの限界の多くは解消される可能性があり、SLSは積層造形における将来の価値をさらに高める資産となるでしょう。