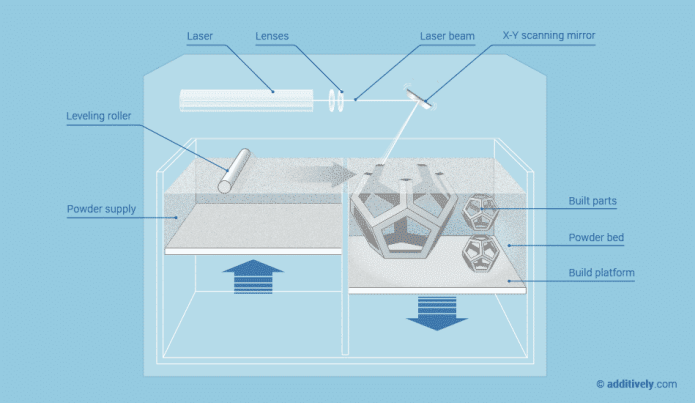

Seçici Lazer Sinterleme (SLS)toz yatak füzyon süreci ailesine ait olan ve doğrudan son kullanım, küçük parti üretimi veya prototip parçalar için kullanılabilen yüksek hassasiyetli ve dayanıklı parçalar üretebilen güçlü bir 3D baskı teknolojisidir. SLS cihazı baskı süreci sırasında, küçük plastik toz parçacıkları yüksek güçlü bir lazer kullanılarak istenen üç boyutlu şekle eritilir. Lazer, tozu seçici bir şekilde birleştirirmalzemelertoz yatağının yüzeyinin üç boyutlu bir veri kesitini tarayarak. Her kesit tarandıktan sonra, toz yatağı bir kat kalınlık kadar alçaltılır, üzerine yeni bir malzeme katmanı eklenir ve seçici lazer sinterleme işlemi parça tamamlanana kadar tekrarlanır.

SLS 3D baskıhem işlevsel polimer bileşenlerinin prototiplenmesi hem de küçüküretim çalışmalarıyüksek tasarım özgürlüğü, yüksek hassasiyet ve iyi ve tutarlı mekanik özelliklere sahip parçaların üretimi nedeniyle. Aşağıdaki resimde gösterildiği gibi:

1.Baskı İşlemi

1.Baskı İşlemi

① İlk olarak silo ve inşaat alanı, silonun erime sıcaklığına yakın bir sıcaklığa kadar ısıtılır.malzemeve bir kat toz malzeme serilir.

② Daha sonra bu katmanın kesiti bir lazer kullanılarak taranır, tozun sıcaklığı erime noktasına yükseltilir ve basılacak alan seçici olarak sinterlenerek bir bağ oluşturulur.

③ Sinterlemeden sonra, yapı platformu aşağı doğru hareket eder, kazıyıcı başka bir toz malzeme tabakasıyla kaplanır ve tüm model oluşana kadar ikinci adımın içeriği tekrarlanır.

④ Ve baskıdan sonra, şekillendirme odası soğur (genellikle 40 derecenin altına) ve sonraki işleme için parçaları çıkarmaya başlayabilir.

2. Özellikler

SLS'nin başlıca avantajıdestek yapısına ihtiyaç duymamasıdır. Sinterlenmemiş toz, parça için gerekli tüm desteği sağlar. Bu nedenle, SLS, baskı sürecinin parametreleri dahilinde olduğu sürece serbest geometrik şekiller oluşturmak için kullanılabilir, tasarımcılar üretim konusunda endişelenmeden yeteneklerini diledikleri gibi kullanabilirler.

SLS ile baskı yaparken, özellikle küçük parti üretimlerinde, tüm yapı hacmini en iyi şekilde değerlendirmek ve baskı ayak izini (baskılı ürünün tüm baskı bölmesindeki hacim oranı) artırmak önemlidir. Basılı ürünlerin düzen ihtiyaçlarına göre maksimum baskı yüksekliği belirlendikten sonra, baskı kontrolündeki basılı ürün sayısından bağımsız olarak, baskı yaklaşık olarak aynı miktarda zaman alacaktır. Bunun nedeni, her katmanın yayılma hızının toplam baskı süresini belirlemesi (lazer tarama çok hızlı gerçekleşir) ve makinenin aynı sayıda katman arasında geçiş yapması gerekmesidir.

Bu nedenle, üretim yapan bir fabrika içinSLS3D baskı hizmetlerini işlemek, çok sayıda siparişi kullanabilir ve üretim için aynı baskı deposunda sipariş edilen ürünlerin kombinasyonunu mümkün olduğunca optimize edebilir, bu da baskı maliyetlerini büyük ölçüde azaltacak ve baskı hızını artıracaktır. (Siparişleri bekleme ve sipariş verme süresini azaltın ve üretime hızla başlayın).

3. Hafif tasarım hususları

SLS gerektirmediğinden destek materyali, içi boş kesitli parçalar kolayca ve doğru bir şekilde basılabilir.

İçi boş parça, daha az malzeme kullanıldığı için parçanın ağırlığını ve maliyetini azaltır, bu özellikle havacılıkta önemlidir. Bu nedenle, parçanın tasarımı sırasında veya baskıdan önce verilerin işlenmesi sırasında, sinterlenmemiş tozu bileşenin içinden çıkarmak için tozun kaçış deliklerini dikkate almak gerekir (sinterleme sürecinde destekleyici bir rol oynar). Tasarımınıza en az 2 adet minimum 5 mm çapında kaçış deliği eklemeniz önerilir.

Daha fazla sertlik gerekiyorsa, parça tamamen katı olarak basılmalıdır. Başka bir seçenek, kaçış deliğini atlayarak içi boş bir tasarım yapmaktır. Bu şekilde, sıkıca paketlenmiş toz parçanın içinde hapsolacak, kütlesi artacak ve yapım süresini etkilemeden mekanik yüklere karşı biraz ekstra destek sağlayacaktır. Bileşenin sertliğini daha da artırmak için içi boş iç kısma dahili bir petek ızgara yapısı eklenebilir.

4. Avantajlar ve Sınırlamalar

a) Temel avantajlar

b) SLS parçaları iyi izotropik mekanik özelliklere sahip olduğundan, fonksiyonel parçalar ve prototipler için idealdir.

c) SLS herhangi bir desteğe ihtiyaç duymaz ve karmaşık geometrilere sahip tasarımları kolaylıkla üretebilir.

d) Üretim kapasiteleriSLSKüçük ve orta ölçekli seri üretimler için idealdir.

② Başlıca dezavantajları:

a) SLS parçalarının yüzey pürüzlülüğü ve iç gözenekliliği, pürüzsüz bir yüzey veya su geçirmezlik isteniyorsa son işlem gerektirebilir.

b) SLS parçaların yüzey pürüzlülüğü ve iç gözenekliliği, pürüzsüz bir yüzey veya su geçirmezlik isteniyorsa, son işlem gerektirebilir.

4.Son kelime

JSADD 3D'nin SLS/MJF baskı teknolojisi hizmeti, piyasada yaygın olarak kullanılan naylon HP malzemelerine dayanmaktadır –Beyaz/Gri/Siyah PA12 ve MJF PA12 ve PA12GBve yüksek kalitesiyle çeşitli denizaşırı ülkelerdeki müşteriler tarafından tanınmaktadır.

Katkıda Bulunan:Nina