Selektiv lasersintring (SLS) är en kraftfull 3D-utskriftsteknik som tillhör familjen av pulverbäddsfusionsprocesser, vilka kan producera mycket noggranna och hållbara delar som kan användas direkt för slutanvändning, småskalig produktion eller handprototyper. Under SLS-maskinutskriftsprocessen används en högpresterande laser för att smälta små partiklar av plastpulver till önskad tredimensionell form. Lasern smälter selektivt pulvermaterialet genom att skanna en tredimensionell datasektion av pulverbäddens yta. Efter skanning av varje tvärsnitt minskas pulverbädden med ett lager tjocklek, ett nytt materiallager läggs ovanpå det och den selektiva lasersintringsprocessen upprepas tills delen är färdig.

SLS 3D-utskrift kan användas för både prototypframställning av funktionella polymerkomponenter och små produktionsserier, eftersom det erbjuder en hög grad av designfrihet, hög precision och producerar delar med goda och konsekventa mekaniska egenskaper.

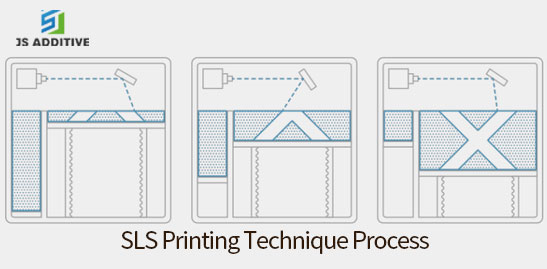

Processen för SLS-utskrift

(Bild: SLS-tryckprocessen)

Först värms pulverbehållaren och byggområdet upp till nära materialets smälttemperatur, och ett lager pulvermaterial läggs.

För det andra används lasern för att skanna skiktets tvärsnitt, så att pulvertemperaturen stiger till smältpunkten, och selektivt sintrar det område som behöver tryckas, vilket bildar en bindning.

För det tredje, efter att sintringen är klar, flyttas byggplattformen ner och skrapan läggs med ytterligare ett lager pulvermaterial, vilket upprepar steg två tills hela modellen är färdig.

För det fjärde, efter att tryckningen är klar har formningsbehållaren svalnat (vanligtvis under 40 grader), och delarna kan tas ut och efterföljande bearbetning kan utföras.

Detta är vår SLS-tryckprocess. För mer information, besök vår webbplats www.jsadditive.com

Bidragsgivare: Alisa