Selektiv lasersintring (SLS)är en kraftfull 3D-utskriftsteknik som tillhör pulverbäddsfusionsfamiljen och som kan producera högprecisions- och hållbara delar som kan användas direkt för slutanvändning, småskalig produktion eller prototypdelar. Under SLS-enhetsutskriftsprocessen smälts små partiklar av plastpulver till önskad tredimensionell form med hjälp av en högeffektslaser. Lasern smälter selektivt pulver.materialgenom att skanna en tredimensionell datasektion av pulverbäddens yta. Efter skannade varje tvärsnitt sänks pulverbädden med ett lager tjockare, ett nytt materiallager läggs till och den selektiva lasersintringsprocessen upprepas tills detaljen är färdig.

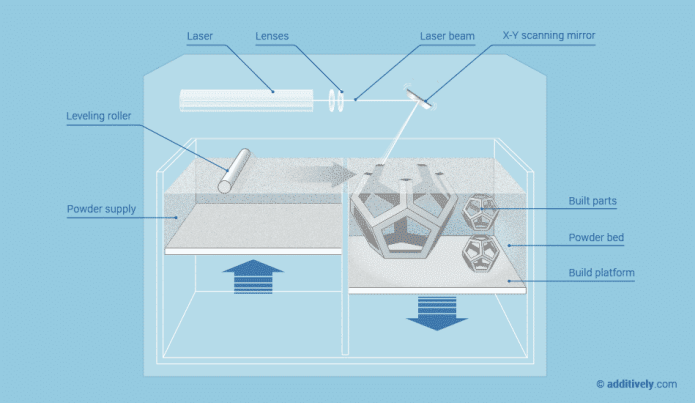

SLS 3D-utskriftkan användas både för prototypframställning av funktionella polymerkomponenter och för småproduktionskörningarpå grund av dess höga grad av designfrihet, höga precision och produktion av delar med goda och konsekventa mekaniska egenskaper. Som följande bild visar:

1. Utskriftsprocess

1. Utskriftsprocess

① Först värms silon och byggområdet upp till nära smälttemperaturen förmaterial, och ett lager av pulvermaterial läggs.

② En laser används sedan för att skanna tvärsnittet av detta lager, höja pulvrets temperatur till smältpunkten och selektivt sintra det område som ska tryckas för att bilda en bindning.

③ Efter sintringen sänks byggplattformen, skrapan beläggs med ytterligare ett lager pulvermaterial och innehållet i steg två upprepas tills hela modellen är formad.

④ Och sedan efter tryckningen svalnar formningskammaren (vanligtvis under 40 grader) och man kan börja ta bort delarna för efterföljande bearbetning.

2. Funktioner

Den största fördelen med SLSär att det inte kräver någon stödstruktur. Det osintrade pulvret ger allt nödvändigt stöd för delen. Därför kan SLS användas för att skapa fria geometriska former, så länge det ligger inom tryckprocessens parametrar kan designers använda sina talanger som de vill, utan att behöva oroa sig för tillverkningen.

Vid utskrift med SLS, särskilt för småskalig produktion, är det viktigt att utnyttja hela byggvolymen maximalt och öka utskriftsytan (volymförhållandet för den tryckta produkten i hela utskriftsbrickan). Efter att ha bestämt den maximala utskriftshöjden baserat på layoutbehoven för de tryckta produkterna, kommer det att ta ungefär samma tid att skriva ut, oavsett antalet tryckta produkter i utskriftskontrollen. Detta beror på att spridningshastigheten för varje lager avgör den totala utskriftstiden (laserskanning sker mycket snabbt), och maskinen måste cykla igenom samma antal lager.

Därför, för en fabrik som tillhandahållerSLSBearbeta 3D-utskriftstjänster, den kan använda ett stort antal beställningar och optimera kombinationen av beställda produkter så mycket som möjligt i samma tryckeri för produktion, vilket avsevärt minskar tryckkostnaderna och ökar utskriftshastigheten. (Minska väntetiden för beställningar och beställningar, och starta produktionen snabbt).

3. Överväganden gällande lättviktsdesign

Eftersom SLS inte kräver stödmaterial, delar med ihåliga sektioner kan tryckas enkelt och exakt.

Den ihåliga delen minskar delens vikt och kostnad eftersom mindre material används, vilket är särskilt viktigt inom flyg- och rymdteknik. Därför är det, under designen av delen, eller under bearbetningen av data före utskrift, nödvändigt att beakta pulvrets utloppshål för att avlägsna det osintrade pulvret från komponentens insida (vilket spelar en stödjande roll i sintringsprocessen). Det rekommenderas att lägga till minst 2 utloppshål med minst 5 mm diameter till din design.

Om större styvhet krävs måste detaljen tryckas helt solid. Ett annat alternativ är att göra en ihålig design, utan att behöva släppa ut hålet. På så sätt fångas det tätt packade pulvret i detaljen, vilket ökar dess massa och ger extra stöd mot mekaniska belastningar utan att påverka byggtiden. En intern bikakestruktur kan läggas till den ihåliga insidan för att ytterligare öka komponentens styvhet.

4. Fördelar och begränsningar

a) Viktiga fördelar

b) SLS-delar har goda isotropa mekaniska egenskaper, vilket gör dem idealiska för funktionella delar och prototyper.

c) SLS kräver inget stöd och kan enkelt producera konstruktioner med komplexa geometrier.

d) Tillverkningskapaciteten hosSLSär idealiska för små och medelstora serieproduktioner.

② Huvudsakliga nackdelar:

a) Ytjämnheten och den inre porositeten hos SLS-delar kan kräva efterbehandling om en slät yta eller vattentäthet önskas.

b) Ytjämnheten och den inre porositeten hos SLS-delar kan kräva efterbehandling om en slät yta eller vattentäthet önskas.

4. Slutord

JSADD 3D:s SLS/MJF-utskriftsteknik är baserad på nylon HP-material som vanligtvis används på marknaden –Vit/Grå/Svart PA12 och MJF PA12 och PA12GB, och är erkänd av kunder i olika utländska länder för hög kvalitet.

Bidragsgivare:Nina