Selektiv lasersintring (SLS) är en av de mest använda 3D-utskriftsteknikerna, känd för sin höga precision, mångsidighet och förmåga att producera komplexa delar. Den har blivit en hörnsten inom industrier som sträcker sig från flyg- och rymdindustrin till fordonsindustrin och tillverkning av medicintekniska produkter. I den här artikeln kommer vi att utforska SLS funktionsprincip, de material som används, dess tillämpningar samt fördelarna och nackdelarna med denna 3D-utskriftsmetod.

SLS är en additiv tillverkningsprocess som använder en laser för att sintra pulvermaterial, och binder samman partiklarna för att bilda en solid struktur lager för lager. Processen börjar med att en 3D-modell skärs i tunna tvärsnitt. Ett tunt lager pulver sprids över byggplattformen, och en kraftfull laser smälter selektivt pulvret i enlighet med tvärsnittet på den del som ska skrivas ut. När ett lager är klart sänks byggplattformen och ett nytt lager pulver läggs ovanpå. Denna process upprepas tills delen är helt byggd. Det osintrade pulvret som omger delen fungerar som ett stödmaterial, vilket eliminerar behovet av ytterligare stödstrukturer under byggandet.

En av de viktigaste fördelarna med SLS är dess förmåga att skapa invecklade geometrier utan behov av stödstrukturer. Detta gör det idealiskt för att producera komplexa former med ihåliga sektioner, underskärningar eller interna egenskaper, vilket är svårt eller omöjligt att uppnå med traditionella tillverkningsmetoder.

Material som används i SLS-utskrift

SLS är mycket mångsidigt när det gäller material och erbjuder en rad pulver som är lämpliga för olika tillämpningar. Det vanligaste materialet för SLS är nylon (även känt som polyamid), vilket ger en bra balans mellan styrka, flexibilitet och hållbarhet. Nylonbaserade pulver, såsom PA12, används ofta för både funktionella prototyper och slutanvändningsdelar.

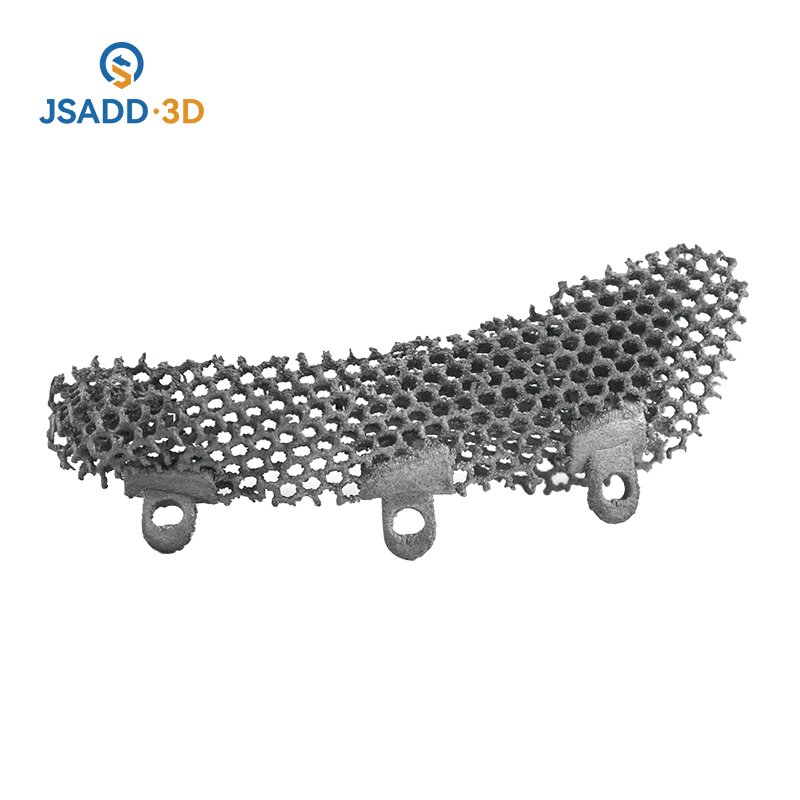

Förutom nylon kan SLS även användas med andra material, inklusive polystyren, termoplastiska elastomerer (TPE) och metaller. Glasfylld nylon är ett annat populärt val för applikationer som kräver ökad styrka och styvhet. För högpresterande delar kan material som titan och rostfritt stål användas, särskilt inom flyg- och rymdindustrin och medicinindustrin, där höga hållfasthets-/viktförhållanden och motståndskraft mot värme och korrosion är avgörande.

Materialvalet i SLS är inte bara begränsat till plastpulver. Kompositpulver som innehåller metall- eller kolfibertillsatser blir också alltmer populära för tillämpningar som kräver specifika mekaniska egenskaper, såsom ökad hållfasthet, värmebeständighet eller konduktivitet.

SLS-tekniken används flitigt inom en mängd olika branscher tack vare dess mångsidighet och förmåga att producera komplexa, hållbara delar. En av de främsta tillämpningarna är inom flygindustrin, där lätta och höghållfasta delar krävs. SLS möjliggör skapandet av invecklade geometrier som traditionella metoder, såsom bearbetning eller formsprutning, inte enkelt kan replikera.

En annan viktig tillämpning är inom bilindustrin, där SLS används för att producera funktionella prototyper, specialtillverkade delar och till och med slutliga produktionskomponenter. Möjligheten att skapa komplexa och anpassade geometrier snabbt och kostnadseffektivt gör SLS till ett värdefullt verktyg för fordonstillverkare som vill minska prototypkostnaderna och accelerera designcykeln.

Inom den medicinska sektorn används SLS för att producera kundanpassade implantat, proteser och kirurgiska verktyg. Möjligheten att skapa patientspecifika delar, såsom personliga ortoser eller tandimplantat, har revolutionerat personlig medicin och möjliggjort bättre anpassade och mer effektiva medicintekniska produkter.

Dessutom har SLS vunnit popularitet inom konsumtionsvaror, mode och arkitektur för snabb prototypframställning och lågvolymsproduktion. Tekniken används också flitigt för att skapa funktionella delar för industrier som elektronik, industriell utrustning och försvar.

Fördelar med SLS-utskrift

De viktigaste fördelarna med SLS 3D-utskrift inkluderar dess förmåga att skapa komplexa geometrier, dess materialmångsidighet och avsaknaden av behov av stödstrukturer. Tekniken utmärker sig i att producera mycket funktionella, hållbara delar utan att offra designfrihet. Detta är särskilt användbart inom industrier som flyg-, fordons- och sjukvård, där både funktionalitet och anpassning är avgörande.

SLS är också en mycket effektiv teknik för produktion i låg volym. Till skillnad från traditionella tillverkningsmetoder kan SLS producera små partier av delar utan behov av dyra verktyg eller formar. Detta gör det till ett attraktivt alternativ för företag som kräver snabb prototypframställning eller begränsade produktionsserier.

Dessutom är SLS-delar vanligtvis starka, hållbara och värmebeständiga, vilket gör dem lämpliga för en mängd olika industriella tillämpningar. Användningen av metallpulver utökar materialets kapacitet ytterligare, vilket möjliggör tillverkning av delar som erbjuder den styrka och precision som behövs för kritiska industrier.

Nackdelar med SLS-utskrift

Trots sina många fördelar har SLS 3D-utskrift vissa nackdelar. En av de största utmaningarna är den relativt höga kostnaden för utrustning och material, särskilt för småskaliga verksamheter. Processen kräver en betydande investering i högpresterande lasrar, pulverhanteringssystem och efterbehandlingsutrustning.

En annan nackdel är ytfinishen hos SLS-delar. Även om delarna generellt sett är starka och funktionella, har de ofta en grov ytstruktur jämfört med delar tillverkade genom traditionell formsprutning eller maskinbearbetning. Detta kan ibland kräva ytterligare efterbehandling, såsom slipning eller ytbehandling, för att förbättra utseendet eller ytkvaliteten.

Dessutom, även om SLS-processen kan hantera komplexa geometrier, är bygghastigheten långsammare jämfört med andra 3D-utskriftsmetoder, särskilt för stora delar. Lager-för-lager-metoden innebär att utskriftstiden kan öka avsevärt i takt med att delens storlek och komplexitet ökar.

Slutsats

SLS 3D-utskriftär en mångsidig och kraftfull teknik med brett spektrum av tillämpningar inom ett flertal branscher. Dess förmåga att producera komplexa delar utan stödstrukturer, i kombination med dess materialmångsidighet och lämplighet för funktionella prototyper och slutanvändningsdelar, gör den till ett viktigt verktyg för modern tillverkning. Dess relativt höga kostnader, långsammare bygghastigheter och grova ytfinish kan dock innebära utmaningar för vissa tillämpningar. I takt med att tekniken fortsätter att utvecklas är det troligt att många av dessa begränsningar kommer att åtgärdas, vilket gör SLS till en ännu mer värdefull tillgång i framtiden för additiv tillverkning.