Selektívne laserové spekanie (SLS) je jednou z najpoužívanejších technológií 3D tlače, známou svojou vysokou presnosťou, všestrannosťou a schopnosťou vyrábať zložité diely. Stala sa základným kameňom v odvetviach od leteckého priemyslu až po automobilový priemysel a výrobu zdravotníckych pomôcok. V tomto článku preskúmame princíp fungovania SLS, použité materiály, jej aplikácie a výhody a nevýhody tejto metódy 3D tlače.

SLS je aditívny výrobný proces, ktorý využíva laser na spekanie práškového materiálu, čím sa častice spájajú a vytvárajú pevnú štruktúru vrstvu po vrstve. Proces začína 3D modelom, ktorý sa rozreže na tenké prierezy. Tenká vrstva prášku sa nanesie na pracovnú platformu a výkonný laser selektívne roztaví prášok podľa prierezu tlačeného dielu. Po dokončení vrstvy sa pracovná platforma zníži a na vrch sa pridá nová vrstva prášku. Tento proces sa opakuje, kým nie je diel úplne vyrobený. Nespekaný prášok obklopujúci diel slúži ako nosný materiál, čím sa eliminuje potreba ďalších nosných štruktúr počas výroby.

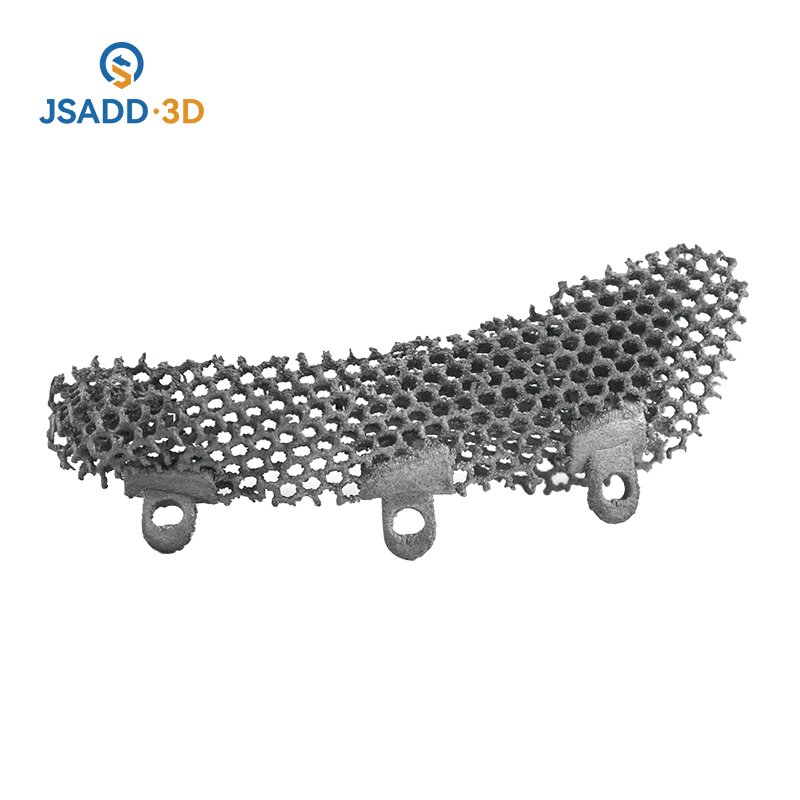

Jednou z kľúčových výhod SLS je jeho schopnosť vytvárať zložité geometrie bez potreby podporných konštrukcií. Vďaka tomu je ideálny na výrobu zložitých tvarov s dutými profilmi, podrezaniami alebo vnútornými prvkami, ktoré je ťažké alebo nemožné dosiahnuť tradičnými výrobnými metódami.

Materiály používané pri SLS tlači

SLS je veľmi všestranný materiál a ponúka širokú škálu práškov vhodných pre rôzne aplikácie. Najbežnejšie používaným materiálom pre SLS je nylon (tiež známy ako polyamid), ktorý poskytuje dobrú rovnováhu medzi pevnosťou, flexibilitou a odolnosťou. Prášky na báze nylonu, ako napríklad PA12, sa široko používajú na výrobu funkčných prototypov aj koncových dielov.

Okrem nylonu sa SLS môže používať aj s inými materiálmi vrátane polystyrénu, termoplastických elastomérov (TPE) a kovov. Sklom plnený nylon je ďalšou obľúbenou voľbou pre aplikácie vyžadujúce zvýšenú pevnosť a tuhosť. Pre súčiastky s vyšším výkonom sa môžu použiť materiály ako titán a nehrdzavejúca oceľ, najmä v leteckom a lekárskom priemysle, kde sú kritické vysoké pomery pevnosti k hmotnosti a odolnosť voči teplu a korózii.

Výber materiálov v SLS sa neobmedzuje len na plastové prášky. Kompozitné prášky, ktoré obsahujú kovové alebo uhlíkové vláknité prísady, získavajú na popularite aj v aplikáciách, ktoré vyžadujú špecifické mechanické vlastnosti, ako je zvýšená pevnosť, tepelná odolnosť alebo vodivosť.

Technológia SLS sa široko používa v rôznych odvetviach vďaka svojej všestrannosti a schopnosti vyrábať zložité a odolné diely. Jednou z hlavných aplikácií je letecký a kozmický priemysel, kde sú potrebné ľahké a vysoko pevné diely. SLS umožňuje vytvárať zložité geometrie, ktoré tradičné metódy, ako je obrábanie alebo vstrekovanie plastov, nedokážu ľahko replikovať.

Ďalšou dôležitou aplikáciou je automobilový priemysel, kde sa SLS používa na výrobu funkčných prototypov, zákazkových dielov a dokonca aj finálnych výrobných komponentov. Schopnosť rýchlo a nákladovo efektívne vytvárať zložité a prispôsobené geometrie robí z SLS cenný nástroj pre výrobcov vozidiel, ktorí chcú znížiť náklady na výrobu prototypov a zrýchliť konštrukčný cyklus.

V zdravotníctve sa SLS používa na výrobu implantátov, protéz a chirurgických nástrojov na mieru. Schopnosť vytvárať súčiastky špecifické pre pacienta, ako sú personalizované ortopedické vložky alebo zubné implantáty, spôsobila revolúciu v personalizovanej medicíne a umožnila výrobu lepšie padnúcich a účinnejších zdravotníckych pomôcok.

Okrem toho si SLS získala popularitu v spotrebnom tovare, móde a architektúre pre rýchle prototypovanie a nízkoobjemovú výrobu. Táto technológia sa tiež široko používa pri vytváraní funkčných súčiastok pre odvetvia ako elektronika, priemyselné zariadenia a obrana.

Výhody SLS tlače

Medzi kľúčové výhody 3D tlače SLS patrí jej schopnosť vytvárať zložité geometrie, všestrannosť materiálov a absencia potreby podporných konštrukcií. Táto technológia vyniká vo výrobe vysoko funkčných a odolných dielov bez obetovania slobody dizajnu. To je obzvlášť užitočné v odvetviach, ako je letecký a kozmický priemysel, automobilový priemysel a zdravotníctvo, kde je nevyhnutná funkčnosť aj prispôsobenie.

SLS je tiež vysoko efektívna technológia pre nízkoobjemovú výrobu. Na rozdiel od tradičných výrobných metód dokáže SLS vyrábať malé série dielov bez potreby drahých nástrojov alebo foriem. Vďaka tomu je atraktívnou možnosťou pre spoločnosti, ktoré vyžadujú rýchle prototypovanie alebo obmedzené výrobné série.

Okrem toho sú diely SLS typicky pevné, odolné a tepelne odolné, vďaka čomu sú vhodné pre širokú škálu priemyselných aplikácií. Použitie kovových práškov ďalej rozširuje materiálové možnosti, čo umožňuje výrobu dielov, ktoré ponúkajú pevnosť a presnosť potrebnú pre kritické odvetvia.

Nevýhody SLS tlače

Napriek mnohým výhodám má SLS 3D tlač aj určité nevýhody. Jednou z hlavných výziev sú relatívne vysoké náklady na zariadenia a materiály, najmä pre malé prevádzky. Proces si vyžaduje značné investície do výkonných laserov, systémov na manipuláciu s práškom a zariadení na následné spracovanie.

Ďalšou nevýhodou je povrchová úprava SLS dielov. Hoci sú diely vo všeobecnosti pevné a funkčné, často majú drsnú povrchovú textúru v porovnaní s dielmi vyrobenými tradičným vstrekovaním alebo obrábaním. To môže niekedy vyžadovať dodatočné následné spracovanie, ako je brúsenie alebo nanášanie povrchovej úpravy, aby sa zlepšil vzhľad alebo kvalita povrchu.

Navyše, hoci proces SLS dokáže spracovať zložité geometrie, rýchlosť tlače je v porovnaní s inými metódami 3D tlače pomalšia, najmä pri veľkých dieloch. Prístup vrstvu po vrstve znamená, že čas tlače sa môže výrazne zvýšiť s rastúcou veľkosťou a zložitosťou dielu.

Záver

3D tlač SLSje všestranná a výkonná technológia so širokým spektrom uplatnení v mnohých odvetviach. Jej schopnosť vyrábať zložité diely bez podporných konštrukcií v kombinácii s všestrannosťou materiálov a vhodnosťou pre funkčné prototypy a koncové diely z nej robí nevyhnutný nástroj pre modernú výrobu. Jej relatívne vysoké náklady, pomalšie výrobné rýchlosti a drsné povrchové úpravy však môžu predstavovať výzvy pre niektoré aplikácie. S neustálym vývojom technológie je pravdepodobné, že mnohé z týchto obmedzení budú vyriešené, vďaka čomu sa SLS stane ešte cennejším prínosom v budúcnosti aditívnej výroby.