Sinterizare selectivă cu laser (SLS)este o tehnologie puternică de imprimare 3D care aparține familiei de procese de fuziune în pat de pulbere și poate produce piese de înaltă precizie și durabile, care pot fi utilizate direct pentru uz final, producție în loturi mici sau piese prototip. În timpul procesului de imprimare cu dispozitiv SLS, particule mici de pulbere de plastic sunt topite în forma tridimensională dorită folosind un laser de mare putere. Laserul topește selectiv pulberea.materialeprin scanarea unei secțiuni de date tridimensionale a suprafeței patului de pulbere. După scanarea fiecărei secțiuni transversale, patul de pulbere este coborât cu un strat de grosime, i se adaugă un nou strat de material, iar procesul de sinterizare selectivă cu laser este repetat până când piesa este completă.

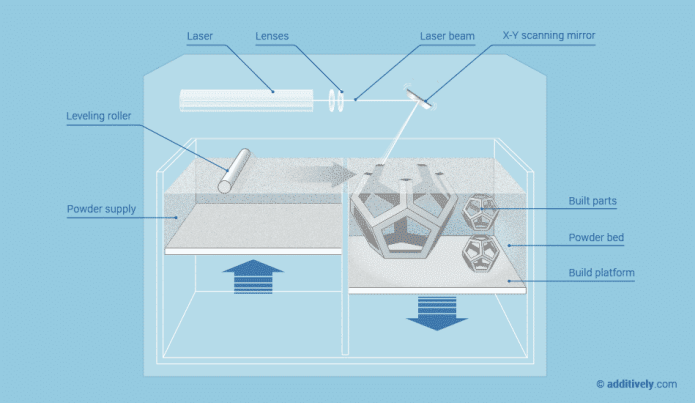

Imprimare 3D SLSpoate fi utilizat atât pentru prototiparea componentelor polimerice funcționale, cât și pentru proiecte micicicluri de producțiedatorită gradului ridicat de libertate de proiectare, preciziei ridicate și producției de piese cu proprietăți mecanice bune și constante. După cum se arată în imaginea următoare:

1. Procesul de imprimare

1. Procesul de imprimare

① Mai întâi, silozul și zona de construcție sunt încălzite aproape de temperatura de topire amaterialși se așterne un strat de material pulverulent.

② Apoi, se folosește un laser pentru a scana secțiunea transversală a acestui strat, pentru a crește temperatura pulberii până la punctul de topire și pentru a sinteriza selectiv zona care urmează să fie imprimată pentru a forma o legătură.

③ După sinterizare, platforma de construcție se deplasează în jos, racleta este acoperită cu un alt strat de material pulverulent, iar conținutul pasului doi se repetă până când întregul model este format.

④ Apoi, după imprimare, camera de formare se răcește (în general sub 40 de grade) și poate începe îndepărtarea pieselor pentru prelucrarea ulterioară.

2. Caracteristici

Principalul avantaj al SLSeste că nu necesită o structură de susținere. Pulberea nesinterizată oferă tot suportul necesar piesei. Prin urmare, SLS poate fi utilizat pentru a crea forme geometrice libere, atâta timp cât se încadrează în parametrii procesului de imprimare, designerii putând să își folosească talentele după cum doresc, fără a-și face griji cu privire la fabricație.

Când se imprimă cu SLS, în special pentru producția în loturi mici, este important să se profite la maximum de întregul volum de imprimare și să se mărească amprenta de imprimare (raportul volumului produsului imprimat în întregul compartiment de imprimare). După determinarea înălțimii maxime de imprimare pe baza nevoilor de aspect ale produselor imprimate, imprimarea va dura aproximativ același timp, indiferent de numărul de produse imprimate din controlul de imprimare. Acest lucru se datorează faptului că viteza de întindere a fiecărui strat determină timpul total de imprimare (scanarea laser are loc foarte rapid), iar mașina va trebui să parcurgă același număr de straturi.

Prin urmare, pentru o fabrică care furnizeazăSLSProcesează servicii de imprimare 3D, poate utiliza un număr mare de comenzi și poate optimiza combinarea produselor comandate cât mai mult posibil în același depozit de imprimare pentru producție, ceea ce va reduce considerabil costurile de imprimare și va crește viteza de imprimare. (Reduce timpul de așteptare a comenzilor și de plasare a comenzilor și începe rapid producția).

3. Considerații privind designul ușor

Întrucât SLS nu necesită material de suport, piesele cu secțiuni goale pot fi imprimate ușor și precis.

Piesa tubulară reduce greutatea și costul piesei deoarece se utilizează mai puțin material, ceea ce este deosebit de important în industria aerospațială. Prin urmare, în timpul proiectării piesei sau în timpul procesării datelor înainte de imprimare, este necesar să se ia în considerare găurile de evacuare ale pulberii pentru a îndepărta pulberea nesinterizată din interiorul componentei (care joacă un rol de sprijin în procesul de sinterizare). Se recomandă adăugarea a cel puțin 2 găuri de evacuare cu diametrul minim de 5 mm la proiectul dumneavoastră.

Dacă este necesară o rigiditate mai mare, piesa trebuie imprimată complet solidă. O altă opțiune este realizarea unui design gol, omițând orificiul de evacuare. În acest fel, pulberea compactată va fi prinsă în piesă, crescându-i masa și oferind un suport suplimentar împotriva sarcinilor mecanice, fără a afecta timpul de construcție. O structură internă de tip fagure de miere poate fi adăugată în interiorul gol pentru a crește și mai mult rigiditatea componentei.

4. Avantaje și limitări

a) Avantaje cheie

b) Piesele SLS au proprietăți mecanice izotrope bune, ceea ce le face ideale pentru piese funcționale și prototipuri.

c) SLS nu necesită niciun suport și poate produce cu ușurință modele cu geometrii complexe.

d) Capacitățile de producție aleSLSsunt ideale pentru producția de loturi mici și mijlocii.

② Principalele dezavantaje:

a) Rugozitatea suprafeței și porozitatea internă a pieselor SLS pot necesita post-procesare dacă se dorește o suprafață netedă sau etanșeitate la apă.

b) Rugozitatea suprafeței și porozitatea internă a pieselor SLS pot necesita post-procesare dacă se dorește o suprafață netedă sau etanșeitate la apă.

4. Cuvânt final

Serviciul tehnologic de imprimare SLS/MJF al JSADD 3D se bazează pe materiale HP din nailon, utilizate în mod obișnuit pe piață –Alb/Gri/Negru PA12 și MJF PA12 și PA12GBși este recunoscută de clienții din diverse țări de peste hotare pentru calitatea înaltă.

Contribuitor:Nina