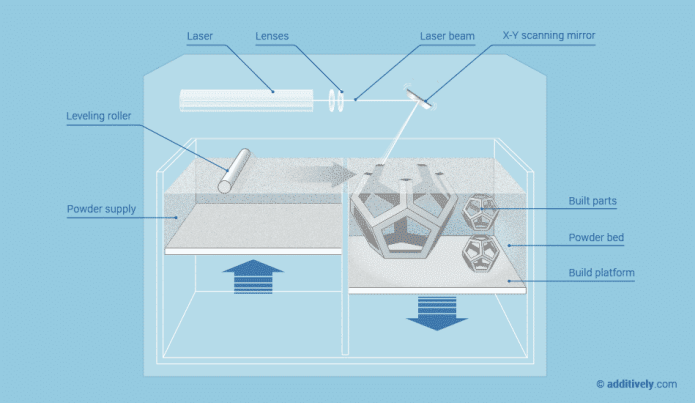

Selektywne spiekanie laserowe (SLS)to potężna technologia druku 3D, która należy do rodziny procesów łączenia proszkowego, która może wytwarzać wysoce precyzyjne i trwałe części, które mogą być używane bezpośrednio do użytku końcowego, produkcji małych partii lub części prototypowych. Podczas procesu drukowania urządzenia SLS małe cząsteczki proszku z tworzywa sztucznego są topione w pożądany trójwymiarowy kształt za pomocą lasera o dużej mocy. Laser selektywnie łączy proszekprzyboryskanując trójwymiarowy przekrój danych powierzchni złoża proszku. Po zeskanowaniu każdego przekroju, złoże proszku jest obniżane o jedną warstwę grubości, dodawana jest do niego nowa warstwa materiału, a proces selektywnego spiekania laserowego jest powtarzany aż do ukończenia części.

Drukowanie 3D metodą SLSmoże być stosowany zarówno do prototypowania funkcjonalnych elementów polimerowych, jak i do małychserie produkcyjneze względu na wysoki stopień swobody projektowania, wysoką precyzję i produkcję części o dobrych i spójnych właściwościach mechanicznych. Jak pokazuje poniższy rysunek:

1. Proces drukowania

1. Proces drukowania

① Najpierw silos i obszar roboczy są podgrzewane do temperatury zbliżonej do temperatury topnieniatworzywoi nakładana jest warstwa materiału proszkowego.

② Następnie za pomocą lasera skanuje się przekrój tej warstwy, podnosi temperaturę proszku do temperatury topnienia i selektywnie spieka obszar przeznaczony do zadrukowania, tworząc wiązanie.

③ Po spiekaniu platforma robocza przesuwa się w dół, skrobak pokrywany jest kolejną warstwą materiału proszkowego, a zawartość kroku drugiego powtarzana jest aż do uformowania całego modelu.

④ Następnie, po wydrukowaniu, komora formująca ulega schłodzeniu (zwykle poniżej 40 stopni) i można rozpocząć wyjmowanie części w celu dalszej obróbki.

2. Funkcje

Główną zaletą SLS-u jestjest to, że nie wymaga konstrukcji wsporczej. Niespiekany proszek zapewnia całe niezbędne wsparcie dla części. Dlatego SLS może być używany do tworzenia swobodnych kształtów geometrycznych, o ile mieści się w parametrach procesu drukowania, projektanci mogą wykorzystywać swoje talenty tak, jak chcą, nie martwiąc się o produkcję.

Podczas drukowania metodą SLS, zwłaszcza w przypadku produkcji małych partii, ważne jest, aby maksymalnie wykorzystać całą objętość wydruku i zwiększyć powierzchnię wydruku (stosunek objętości wydrukowanego produktu do całego pojemnika na wydruki). Po określeniu maksymalnej wysokości wydruku na podstawie potrzeb układu wydrukowanych produktów, wydrukowanie zajmie mniej więcej tyle samo czasu, niezależnie od liczby wydrukowanych produktów w kontroli wydruku. Wynika to z faktu, że prędkość rozprzestrzeniania się każdej warstwy określa całkowity czas drukowania (skanowanie laserowe odbywa się bardzo szybko), a maszyna będzie musiała przejść przez tę samą liczbę warstw.

Dlatego w przypadku fabryki, która zapewniaSLSprzetwarzać usługi druku 3D, może wykorzystywać dużą liczbę zamówień i optymalizować kombinację zamówionych produktów w jak największym stopniu w tym samym magazynie drukarskim do produkcji, co znacznie obniży koszty drukowania i zwiększy szybkość drukowania. (Skróci czas oczekiwania na zamówienia i składania zamówień oraz szybko rozpocznie produkcję).

3. Rozważania dotyczące lekkiej konstrukcji

Ponieważ SLS nie wymaga materiał pomocniczy, części z przekrojami pustymi można drukować łatwo i dokładnie.

Pusta część zmniejsza wagę i koszt części, ponieważ zużywa się mniej materiału, co jest szczególnie ważne w przemyśle lotniczym. Dlatego podczas projektowania części lub podczas przetwarzania danych przed drukowaniem konieczne jest uwzględnienie otworów wylotowych proszku, aby usunąć niespiekany proszek z wnętrza komponentu (który odgrywa rolę pomocniczą w procesie spiekania). Zaleca się dodanie do projektu co najmniej 2 otworów wylotowych o średnicy minimum 5 mm.

Jeśli wymagana jest większa sztywność, część musi być wydrukowana całkowicie jako pełna. Inną opcją jest wykonanie pustej konstrukcji, z pominięciem otworu wylotowego. W ten sposób ściśle upakowany proszek zostanie uwięziony w części, zwiększając jej masę i zapewniając dodatkowe wsparcie przed obciążeniami mechanicznymi bez wpływu na czas budowy. Do pustego wnętrza można dodać wewnętrzną strukturę siatki plastra miodu, aby jeszcze bardziej zwiększyć sztywność komponentu.

4. Zalety i ograniczenia

a) Kluczowe zalety

b) Części SLS charakteryzują się dobrymi izotropowymi właściwościami mechanicznymi, co sprawia, że idealnie nadają się do produkcji części funkcjonalnych i prototypów.

c) Technika SLS nie wymaga żadnego wsparcia i umożliwia łatwą produkcję projektów o złożonej geometrii.

d) Możliwości produkcyjneSLSidealnie nadają się do produkcji mało- i średnioseryjnej.

② Główne wady:

a) Chropowatość powierzchni i wewnętrzna porowatość części SLS mogą wymagać dodatkowej obróbki, jeżeli wymagana jest gładka powierzchnia lub szczelność na wodę.

b) Chropowatość powierzchni i wewnętrzna porowatość części SLS mogą wymagać dodatkowej obróbki, jeżeli wymagana jest gładka powierzchnia lub szczelność na wodę.

4. Słowo końcowe

Usługa drukowania SLS/MJF firmy JSADD 3D opiera się na materiałach nylonowych HP, które są powszechnie stosowane na rynku –Biały/Szary/Czarny PA12 i MJF PA12 i PA12GBi cieszy się uznaniem klientów w wielu krajach za granicą za wysoką jakość.

Współpracownik:Nina