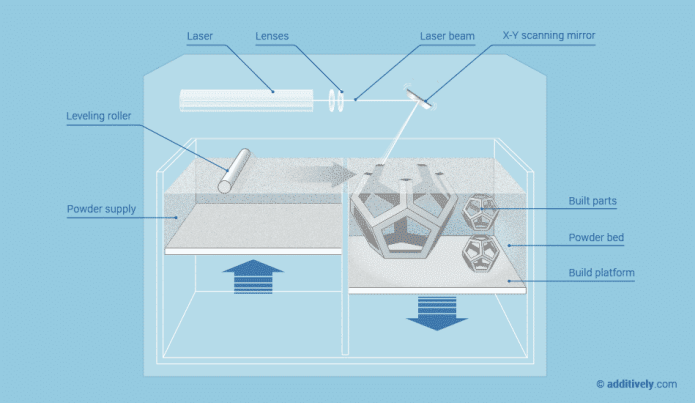

Selektiv lasersintring (SLS)er en kraftig 3D-printingsteknologi som tilhører pulverbed-fusjonsprosessfamilien, som kan produsere høypresisjons- og holdbare deler som kan brukes direkte til sluttbruk, småskalaproduksjon eller prototypedeler. Under SLS-enhetsprintingsprosessen smeltes små partikler av plastpulver til ønsket tredimensjonal form ved hjelp av en høyeffektslaser. Laseren smelter selektivt pulveret.materialerved å skanne en tredimensjonal dataseksjon av overflaten til pulversjiktet. Etter skanning av hvert tverrsnitt senkes pulversjiktet med ett lag tykkelse, et nytt lag med materiale legges til, og den selektive lasersintringsprosessen gjentas til delen er ferdig.

SLS 3D-printingkan brukes både til prototyping av funksjonelle polymerkomponenter og til småproduksjonsløppå grunn av den høye graden av designfrihet, høye presisjon og produksjonen av deler med gode og konsistente mekaniske egenskaper. Som følgende bilde viser:

1. Utskriftsprosess

1. Utskriftsprosess

① Først varmes siloen og byggeområdet opp til nær smeltetemperaturen tilmateriale, og et lag med pulvermateriale legges.

② En laser brukes deretter til å skanne tverrsnittet av dette laget, heve temperaturen på pulveret til smeltepunktet og selektivt sintre området som skal trykkes for å danne en binding.

③ Etter sintring beveger byggeplattformen seg ned, skrapen belegges med et nytt lag med pulvermateriale, og innholdet i trinn to gjentas til hele modellen er dannet.

④ Etter utskrift avkjøles formingskammeret (vanligvis under 40 grader), og man kan begynne å fjerne delene for senere bearbeiding.

2. Funksjoner

Den største fordelen med SLSer at det ikke krever en støttestruktur. Det usintrede pulveret gir all nødvendig støtte for delen. Derfor kan SLS brukes til å lage frie geometriske former, så lenge det er innenfor rammene av trykkeprosessen, kan designere bruke talentene sine som de ønsker, uten å bekymre seg for produksjonen.

Når man skriver ut med SLS, spesielt for småskalaproduksjon, er det viktig å få mest mulig ut av hele byggevolumet og øke utskriftsavtrykket (volumforholdet mellom det trykte produktet og hele utskriftsboksen). Etter å ha bestemt maksimal utskriftshøyde basert på layoutbehovene til de trykte produktene, vil det ta omtrent samme tid å skrive ut, uavhengig av antall trykte produkter i utskriftskontrollen. Dette er fordi spredningshastigheten til hvert lag bestemmer den totale utskriftstiden (laserskanning skjer veldig raskt), og maskinen må sykle gjennom samme antall lag.

Derfor, for en fabrikk som tilbyrSLSBehandle 3D-utskriftstjenester, den kan bruke et stort antall bestillinger, og optimalisere kombinasjonen av bestilte produkter så mye som mulig i samme trykkerilager for produksjon, noe som vil redusere trykkekostnadene betraktelig og øke trykkehastigheten. (Reduser ventetiden for bestillinger og bestillinger, og start produksjonen raskt).

3. Hensyn til lettvektsdesign

Siden SLS ikke krever støttemateriell, deler med hule seksjoner kan skrives ut enkelt og nøyaktig.

Den hule delen reduserer vekten og kostnaden på delen fordi mindre materiale brukes, noe som er spesielt viktig innen luftfart. Derfor er det nødvendig å vurdere utslippshullene for pulveret under design av delen, eller under behandling av data før utskrift, for å fjerne det usintrede pulveret fra innsiden av komponenten (som spiller en støttende rolle i sintringsprosessen). Det anbefales å legge til minst 2 utslippshull med minimum 5 mm diameter i designet ditt.

Hvis større stivhet er nødvendig, må delen trykkes helt solid. Et annet alternativ er å lage en hul design, og utelate rømningshullet. På denne måten vil det tettpakkede pulveret bli fanget i delen, noe som øker massen og gir ekstra støtte mot mekaniske belastninger uten å påvirke byggetiden. En intern bikakeformet rutenettstruktur kan legges til det hule interiøret for å øke stivheten til komponenten ytterligere.

4. Fordeler og begrensninger

a) Viktige fordeler

b) SLS-deler har gode isotrope mekaniske egenskaper, noe som gjør dem ideelle for funksjonelle deler og prototyper.

c) SLS krever ingen støtte og kan enkelt produsere design med komplekse geometrier.

d) Produksjonskapasiteten tilSLSer ideelle for små og mellomstore serieproduksjoner.

② Hovedulemper:

a) Overflateruhet og indre porøsitet på SLS-deler kan kreve etterbehandling hvis man ønsker en glatt overflate eller vanntetthet.

b) Overflateruhet og indre porøsitet til SLS-deler kan kreve etterbehandling hvis en glatt overflate eller vanntetthet er ønsket.

4. Sluttord

JSADD 3Ds SLS/MJF-utskriftsteknologitjeneste er basert på nylon HP-materialer som er vanlige i markedet –Hvit/Grå/Svart PA12 og MJF PA12 og PA12GB, og er anerkjent av kunder i forskjellige utenlandske land for høy kvalitet.

Bidragsyter:Nina