En komplett additiv produksjonsløsning for tilpassede bilbehov

1. Forkort FoU-syklusen

2. Reduser produksjonskostnadene

3. Bryte gjennom dannelsen av komplekse strukturer

4. Oppnå lettvekt

Innovasjon og utvikling, teknologisk innovasjon, slik at bilutvikling og -design blir friere, produksjonen enklere

Strukturell optimalisering, forskning og utvikling, småskalaproduksjon, personlige produkter og reservedeler er flere viktige bruksområder for additiv produksjon innen bilindustrien. Strukturoptimaliseringsdesign kan redusere kjøretøyets vekt og drivstofforbruk betydelig; utvikling og prøveproduksjon uten å åpne formen kan forkorte kjøretøyets utviklingssyklus fra 32 måneder til 18 måneder; masseproduksjon kan realisere digital produksjon, ingen verktøyinnredning; personlige produkter kan designes i henhold til kundenes individuelle behov, og flere produkter produseres i samme versjon; reservedelsproduksjon løser problemet med usikkerhet og reduserer kapital, plass og kapasitet.

Teknologisk fordel

1. Optimaliser strukturen til deler og bryt gjennom dannelsen av komplekse strukturer

2. Digital produksjon av høy kvalitet, mer stabil produktkvalitet, høyere presisjon

3. Høy effektivitet masseproduksjon, forkort produksjonssyklusen, forbedre effektiviteten

4. Design for optimalisering av lettvektsstruktur, med tanke på produktets ytelse og vektreduksjon av delers sikkerhet

Samvirkekunde

Eksempelvisning

Støtfanger til bil

Bildørpanel

Bilform

Skjermbjelke

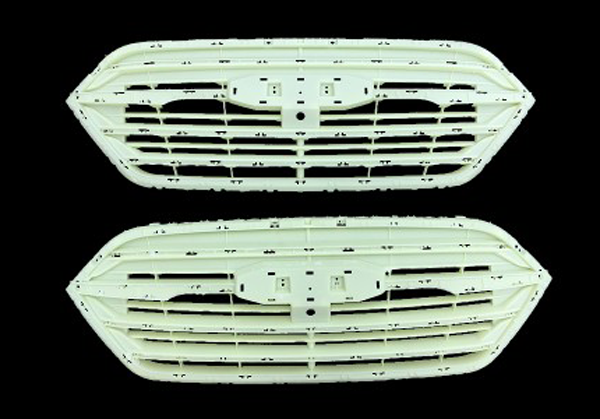

Grill

Frontlys

Vippepanel

Saet-delen

Vareprosess

1. Krav: Oppgi det overordnede modifikasjonsdesignskjemaet og prototypedesignet for de modifiserte delene, modelleringsstrukturdesign osv.

2. Prøve: Produser raskt prøver gjennom 3D-utskrift for designverifisering, monteringsverifisering, utstillingsvisning og mer

3. Liten batch: Ved 3D-printing og silikonformprøveproduksjon av 5-200 produkter, test markedstilbakemeldinger

4. Sprøytestøpeform: Bruk av enkel sprøytestøpemasseproduksjon av 200-1000 modifiserte deler, støpekostnadsbesparelse på 30% -70%