맞춤형 자동차 요구 사항을 위한 원스톱 적층 제조 솔루션

1. R&D 주기 단축

2. 제조 비용 절감

3. 복잡한 구조의 형성을 돌파하다

4.가벼움을 달성하다

혁신과 개발, 기술 혁신을 통해 자동차 개발 및 설계가 더욱 자유로워지고 제조가 더욱 간편해졌습니다.

구조 최적화, 연구 개발, 소량 생산, 맞춤형 제품 및 예비 부품은 자동차 분야에서 적층 제조의 중요한 응용 분야입니다. 구조 최적화 설계는 차량 무게와 연료 소비를 크게 줄일 수 있습니다. 금형을 열지 않고 개발 및 시제품을 생산하여 차량 개발 주기를 32개월에서 18개월로 단축할 수 있습니다. 대량 생산은 디지털 제조를 실현하여 금형 고정 장치가 필요 없습니다. 맞춤형 제품은 고객의 개별 요구에 따라 설계할 수 있으며, 여러 제품을 동일한 버전으로 생산할 수 있습니다. 예비 부품 제조는 불확실성 문제를 해결하고 자본, 공간 및 생산 능력을 절감합니다.

기술적 우위

1. 부품의 구조를 최적화하고 복잡한 구조 형성을 돌파합니다.

2. 고품질 디지털 생산, 더욱 안정적인 제품 품질, 더 높은 정밀도

3. 고효율 대량 생산, 생산주기 단축, 효율성 향상

4. 제품 성능 및 부품 안전 중량 감소를 고려한 경량 구조 최적화 설계

협력 고객

샘플 디스플레이

자동차 범퍼

자동차 도어 패널

자동차 몰드

펜더 빔

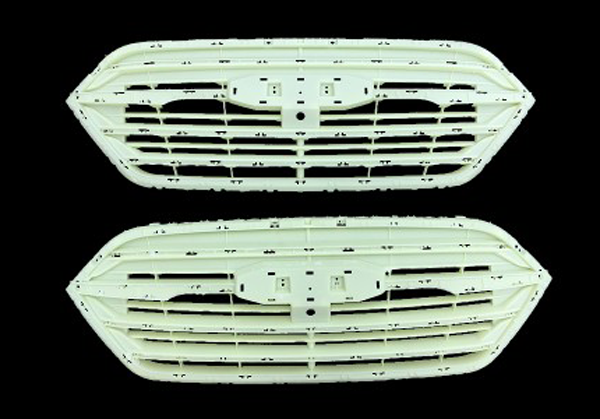

그릴

전조등

로커 패널

새트 파트

품목 프로세스

1. 요구사항 : 전체 수정 설계 방안 및 수정된 부품의 프로토타입 설계, 모델링 구조 설계 등을 제공

2. 샘플 : 3D 프린팅을 통해 설계 검증, 조립 검증, 전시 디스플레이 등을 위한 샘플을 빠르게 생산합니다.

3. 소량 생산: 3D 프린팅 및 실리콘 몰드 시험 생산을 통해 5~200개 제품 생산, 시장 피드백 테스트

4. 사출금형 : 간단한 사출금형을 사용하여 200~1000개 수정부품을 대량 생산, 금형비용 30~70% 절감