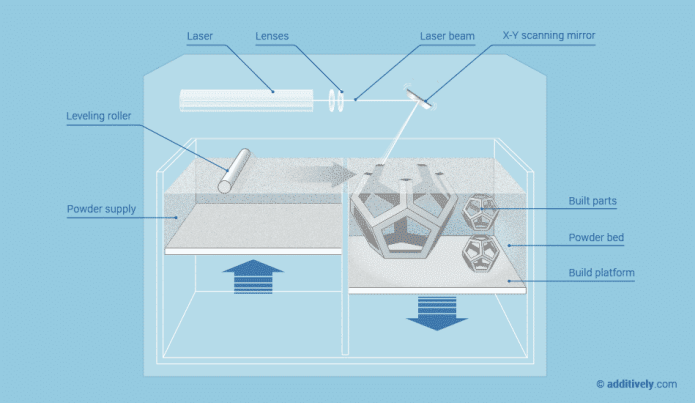

Szelektív lézeres szinterezés (SLS)egy nagy teljesítményű 3D nyomtatási technológia, amely a porágyas fúziós eljárások családjába tartozik, és nagy pontosságú és tartós alkatrészeket képes előállítani, amelyek közvetlenül felhasználhatók végfelhasználásra, kis tételű gyártásra vagy prototípus alkatrészekhez. Az SLS eszköznyomtatási folyamat során a műanyagpor apró részecskéit nagy teljesítményű lézer segítségével a kívánt háromdimenziós formára olvasztják. A lézer szelektíven olvasztja össze a portanyagoka porágy felületének háromdimenziós adatmetszetének beolvasásával. Minden keresztmetszet beolvasása után a porágyat egy réteg vastagsággal lesüllyesztik, egy új anyagréteget adnak hozzá, és a szelektív lézeres szinterezési folyamatot addig ismétlik, amíg az alkatrész el nem készül.

SLS 3D nyomtatáshasználható mind funkcionális polimer alkatrészek prototípusainak készítéséhez, mind kisméretűgyártási sorozatoka nagyfokú tervezési szabadság, a nagy pontosság és a jó és állandó mechanikai tulajdonságokkal rendelkező alkatrészek gyártásának köszönhetően. Amint az a következő képen látható:

1. Nyomtatási folyamat

1. Nyomtatási folyamat

① Először a silót és az építési területet a tömb olvadási hőmérsékletének közelébe melegítik.anyag, és egy réteg por alakú anyagot fektetnek le.

② Ezután lézerrel beolvassák a réteg keresztmetszetét, a por hőmérsékletét olvadáspontig emelik, és szelektíven szinterelik a nyomtatandó területet kötés kialakításához.

③ Szinterezés után az építőplatform lefelé mozog, a kaparót egy újabb poranyag réteggel vonják be, és a második lépés tartalma addig ismétlődik, amíg a teljes modell ki nem alakul.

④ A nyomtatás után a formázókamra lehűl (általában 40 fok alá), és elkezdődhet az alkatrészek eltávolítása a további feldolgozáshoz.

2. Jellemzők

Az SLS fő előnyeaz, hogy nem igényel tartószerkezetet. A szinterezetlen por minden szükséges támasztást biztosít az alkatrész számára. Ezért az SLS segítségével szabad geometriai formák hozhatók létre, amennyiben az a nyomtatási folyamat paraméterein belül marad, a tervezők tetszés szerint kamatoztathatják tehetségüket anélkül, hogy a gyártás miatt kellene aggódniuk.

SLS-sel történő nyomtatás esetén, különösen kis tételben történő gyártás esetén, fontos a teljes nyomtatási térfogat maximális kihasználása és a nyomtatási helyigény növelése (a nyomtatott termék térfogataránya a teljes nyomtatási tárolóban). Miután meghatároztuk a maximális nyomtatási magasságot a nyomtatott termékek elrendezési igényei alapján, a nyomtatás körülbelül ugyanannyi időt vesz igénybe, függetlenül a nyomtatásvezérlőben lévő nyomtatott termékek számától. Ez azért van, mert az egyes rétegek szórási sebessége határozza meg a teljes nyomtatási időt (a lézerszkennelés nagyon gyorsan történik), és a gépnek ugyanannyi rétegen kell végigmennie.

Ezért egy olyan gyár számára, amely biztosítjaSLSA 3D nyomtatási szolgáltatások feldolgozása során nagyszámú megrendelést képes feldolgozni, és a lehető legnagyobb mértékben optimalizálni a megrendelt termékek kombinációját ugyanabban a nyomtatási raktárban a gyártáshoz, ami jelentősen csökkenti a nyomtatási költségeket és növeli a nyomtatási sebességet. (Csökkenti a megrendelésekre és a megrendelések leadására fordított időt, és gyorsan elindítja a termelést).

3. Könnyűszerkezetes tervezési szempontok

Mivel az SLS nem igényel tartóanyag, az üreges profilú alkatrészek könnyen és pontosan nyomtathatók.

Az üreges alkatrész csökkenti az alkatrész súlyát és költségét, mivel kevesebb anyagot használ fel, ami különösen fontos a repülőgépiparban. Ezért az alkatrész tervezése, vagy a nyomtatás előtti adatfeldolgozás során figyelembe kell venni a por kivezető nyílásait, hogy a szinterezetlen port eltávolíthassuk az alkatrész belsejéből (ami támogató szerepet játszik a szinterelési folyamatban). Javasoljuk, hogy legalább 2 db, minimum 5 mm átmérőjű kivezető nyílást adjon hozzá a tervhez.

Ha nagyobb merevségre van szükség, az alkatrészt teljesen tömörre kell nyomtatni. Egy másik lehetőség az üreges kialakítás, a kivezetőnyílás elhagyásával. Így a szorosan tömörített por az alkatrészbe kerül, növelve annak tömegét, és extra támaszt nyújtva a mechanikai terhelésekkel szemben anélkül, hogy befolyásolná az építési időt. Az üreges belső részhez egy belső méhsejtrács-szerkezet adható, amely tovább növeli az alkatrész merevségét.

4. Előnyök és korlátozások

a) Főbb előnyök

b) Az SLS alkatrészek jó izotróp mechanikai tulajdonságokkal rendelkeznek, így ideálisak funkcionális alkatrészekhez és prototípusokhoz.

c) Az SLS nem igényel semmilyen alátámasztást, és könnyen előállítható vele komplex geometriájú tervek.

d) A gyártási kapacitásokSLSideálisak kis és közepes méretű sorozatgyártáshoz.

② Fő hátrányok:

a) Az SLS alkatrészek felületi érdessége és belső porozitása utómegmunkálást igényelhet, ha sima felületet vagy vízállóságot szeretnénk elérni.

b) Az SLS alkatrészek felületi érdessége és belső porozitása utómegmunkálást igényelhet, ha sima felületre vagy vízállóságra van szükség.

4. Zárószó

A JSADD 3D SLS/MJF nyomtatási technológiai szolgáltatása a piacon általánosan használt nejlon HP anyagokon alapul –Fehér/szürke/fekete PA12 és MJF PA12 és PA12GB, és számos tengerentúli ország vásárlói elismerik a magas minőségéről.

Hozzájáruló:Nina