Selektivno lasersko sinteriranje (SLS) jedna je od najčešće korištenih tehnologija 3D ispisa, poznata po svojoj visokoj preciznosti, svestranosti i sposobnosti proizvodnje složenih dijelova. Postala je temelj u industrijama od zrakoplovstva do automobilske i proizvodnje medicinskih uređaja. U ovom ćemo članku istražiti princip rada SLS-a, korištene materijale, njegovu primjenu te prednosti i nedostatke ove metode 3D ispisa.

SLS je aditivni proizvodni proces koji koristi laser za sinteriranje praškastog materijala, povezujući čestice kako bi se formirala čvrsta struktura sloj po sloj. Proces započinje 3D modelom koji se reže na tanke poprečne presjeke. Tanki sloj praha nanosi se po platformi za izradu, a snažan laser selektivno topi prah prema poprečnom presjeku dijela koji se tiska. Nakon što je sloj dovršen, platforma za izradu se spušta i na vrh se dodaje novi sloj praha. Ovaj se proces ponavlja sve dok dio nije u potpunosti izrađen. Nesinterirani prah koji okružuje dio djeluje kao potporni materijal, eliminirajući potrebu za dodatnim potpornim strukturama tijekom izrade.

Jedna od ključnih prednosti SLS-a je njegova sposobnost stvaranja složenih geometrija bez potrebe za potpornim strukturama. To ga čini idealnim za izradu složenih oblika sa šupljim dijelovima, podrezanim dijelovima ili unutarnjim značajkama, što je teško ili nemoguće postići tradicionalnim metodama proizvodnje.

Materijali korišteni u SLS tisku

SLS je vrlo svestran kada su u pitanju materijali, nudeći niz prahova pogodnih za različite primjene. Najčešće korišteni materijal za SLS je najlon (također poznat kao poliamid), koji pruža dobru ravnotežu čvrstoće, fleksibilnosti i trajnosti. Prahovi na bazi najlona, poput PA12, široko se koriste i za funkcionalne prototipove i za krajnje dijelove.

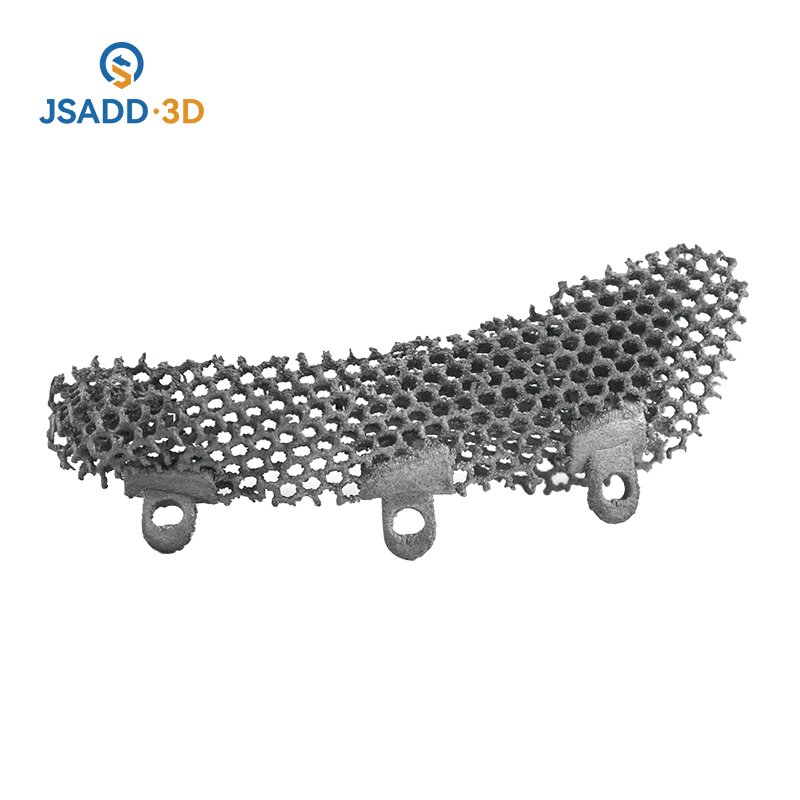

Osim najlona, SLS se može koristiti i s drugim materijalima, uključujući polistiren, termoplastične elastomere (TPE) i metale. Najlon punjen staklom još je jedan popularan izbor za primjene koje zahtijevaju povećanu čvrstoću i krutost. Za dijelove visokih performansi mogu se koristiti materijali poput titana i nehrđajućeg čelika, posebno u zrakoplovnoj i medicinskoj industriji, gdje su visoki omjeri čvrstoće i težine te otpornost na toplinu i koroziju ključni.

Izbor materijala u SLS-u nije ograničen samo na plastične prahove. Kompozitni prahovi koji uključuju aditive metala ili ugljičnih vlakana također dobivaju na popularnosti za primjene koje zahtijevaju specifična mehanička svojstva, poput povećane čvrstoće, toplinske otpornosti ili vodljivosti.

SLS tehnologija se široko koristi u raznim industrijama zbog svoje svestranosti i sposobnosti proizvodnje složenih, izdržljivih dijelova. Jedna od primarnih primjena je u zrakoplovnoj industriji, gdje su potrebni lagani, visokočvrsti dijelovi. SLS omogućuje stvaranje složenih geometrija koje tradicionalne metode, poput strojne obrade ili injekcijskog prešanja, ne mogu lako replicirati.

Druga važna primjena je u automobilskoj industriji, gdje se SLS koristi za izradu funkcionalnih prototipova, prilagođenih dijelova, pa čak i gotovih proizvodnih komponenti. Mogućnost brzog i isplativog stvaranja složenih i prilagođenih geometrija čini SLS vrijednim alatom za proizvođače vozila koji žele smanjiti troškove izrade prototipova i ubrzati ciklus dizajniranja.

U medicinskom sektoru, SLS se koristi za proizvodnju prilagođenih implantata, proteza i kirurških alata. Mogućnost izrade dijelova specifičnih za pacijenta, poput personaliziranih ortopedskih uložaka ili zubnih implantata, revolucionirala je personaliziranu medicinu, omogućujući bolje pristajanje i učinkovitije medicinske uređaje.

Osim toga, SLS je stekao popularnost u robi široke potrošnje, modi i arhitekturi za brzu izradu prototipa i proizvodnju malih količina. Tehnologija se također široko koristi u stvaranju funkcionalnih dijelova za industrije poput elektronike, industrijske opreme i obrane.

Prednosti SLS tiska

Ključne prednosti SLS 3D ispisa uključuju sposobnost stvaranja složenih geometrija, svestranost materijala i odsutnost potrebe za potpornim strukturama. Tehnologija se ističe u proizvodnji visoko funkcionalnih, izdržljivih dijelova bez žrtvovanja slobode dizajna. To je posebno korisno u industrijama poput zrakoplovstva, automobilske industrije i zdravstva, gdje su i funkcionalnost i prilagodba bitni.

SLS je također vrlo učinkovita tehnologija za proizvodnju malih količina. Za razliku od tradicionalnih metoda proizvodnje, SLS može proizvoditi male serije dijelova bez potrebe za skupim alatima ili kalupima. To ga čini atraktivnom opcijom za tvrtke kojima je potrebna brza izrada prototipova ili ograničene proizvodne serije.

Štoviše, SLS dijelovi su obično jaki, izdržljivi i otporni na toplinu, što ih čini prikladnima za širok raspon industrijskih primjena. Upotreba metalnih prahova dodatno proširuje mogućnosti materijala, omogućujući dijelove koji nude čvrstoću i preciznost potrebnu za kritične industrije.

Nedostaci SLS tiska

Unatoč mnogim prednostima, SLS 3D ispis ima i neke nedostatke. Jedan od glavnih izazova je relativno visoka cijena opreme i materijala, posebno za male operacije. Proces zahtijeva značajna ulaganja u snažne lasere, sustave za rukovanje prahom i opremu za naknadnu obradu.

Drugi nedostatak je površinska obrada SLS dijelova. Iako su dijelovi općenito čvrsti i funkcionalni, često imaju hrapavu površinsku teksturu u usporedbi s dijelovima izrađenim tradicionalnim brizganjem ili strojnom obradom. To ponekad može zahtijevati dodatnu naknadnu obradu, poput brušenja ili premazivanja, kako bi se poboljšao izgled ili kvaliteta površine.

Osim toga, iako SLS proces može obraditi složene geometrije, brzina izrade je sporija u usporedbi s drugim metodama 3D ispisa, posebno za velike dijelove. Pristup sloj po sloj znači da se vrijeme ispisa može značajno povećati kako raste veličina i složenost dijela.

Zaključak

SLS 3D ispisje svestrana i moćna tehnologija sa širokim rasponom primjena u brojnim industrijama. Njena sposobnost proizvodnje složenih dijelova bez potpornih struktura, u kombinaciji sa svestranošću materijala i prikladnošću za funkcionalne prototipove i dijelove za krajnju upotrebu, čini je bitnim alatom za modernu proizvodnju. Međutim, njeni relativno visoki troškovi, sporije brzine izrade i grube površinske obrade mogu predstavljati izazove za neke primjene. Kako se tehnologija nastavlja razvijati, vjerojatno je da će se mnoga od ovih ograničenja riješiti, što SLS čini još vrijednijom imovinom u budućnosti aditivne proizvodnje.