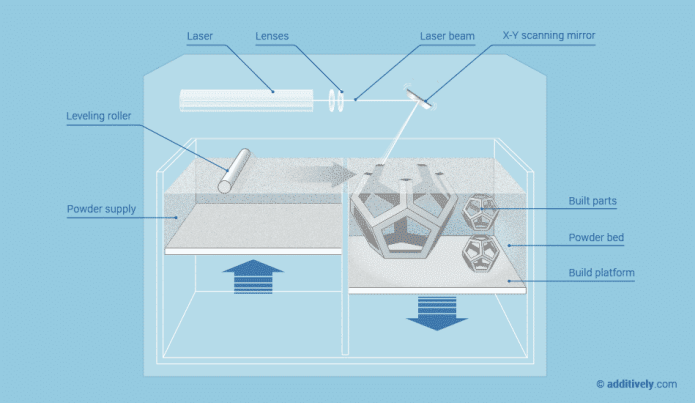

Sinterización láser selectiva (SLS)é unha potente tecnoloxía de impresión 3D que pertence á familia de procesos de fusión en leito de po que pode producir pezas de alta precisión e duradeiras que se poden usar directamente para o uso final, a produción en lotes pequenos ou pezas prototipo. Durante o proceso de impresión do dispositivo SLS, pequenas partículas de po de plástico fúndense na forma tridimensional desexada mediante un láser de alta potencia. O láser fusiona selectivamente o pomateriaismediante a dixitalización dunha sección de datos tridimensionais da superficie do leito de po. Despois de dixitalizar cada sección transversal, o leito de po rebáixase unha capa de grosor, engádeselle unha nova capa de material e o proceso de sinterización selectiva por láser repítese ata que a peza estea completa.

Impresión 3D SLSpódese usar tanto para prototipar compoñentes poliméricos funcionais como para pequenostiradas de producióndebido ao seu alto grao de liberdade de deseño, alta precisión e produción de pezas con boas e consistentes propiedades mecánicas. Como se mostra na seguinte imaxe:

1. Proceso de impresión

1. Proceso de impresión

① Primeiro, o silo e a zona de construción quéntanse ata chegar á temperatura de fusión domateriale colócase unha capa de material en po.

② A continuación, utilízase un láser para escanear a sección transversal desta capa, elevar a temperatura do po ata o punto de fusión e sinterizar selectivamente a área que se vai imprimir para formar unha unión.

③ Despois da sinterización, a plataforma de construción móvese cara abaixo, o raspador cóbrese con outra capa de material en po e o contido do paso dous repítese ata que se forme todo o modelo.

④ E despois da impresión, a cámara de formación arrefría (xeralmente por debaixo dos 40 graos) e pode comezar a retirar as pezas para o seu posterior procesamento.

2. Características

A principal vantaxe do SLSé que non require unha estrutura de soporte. O po non sinterizado proporciona todo o soporte necesario para a peza. Polo tanto, a SLS pódese usar para crear formas xeométricas libres, sempre que estea dentro dos parámetros do proceso de impresión, os deseñadores poden usar os seus talentos como desexen, sen preocuparse pola fabricación.

Ao imprimir con SLS, especialmente para a produción de lotes pequenos, é importante aproveitar ao máximo todo o volume de impresión e aumentar a pegada de impresión (a proporción de volume do produto impreso en toda a caixa de impresión). Despois de determinar a altura máxima de impresión en función das necesidades de deseño dos produtos impresos, tardará aproximadamente o mesmo tempo en imprimir, independentemente do número de produtos impresos no control de impresión. Isto débese a que a velocidade de estendemento de cada capa determina o tempo total de impresión (a dixitalización láser ocorre moi rápido) e a máquina terá que percorrer o mesmo número de capas.

Polo tanto, para unha fábrica que ofreceSLSprocesa servizos de impresión 3D, pode usar un gran número de pedidos e optimizar a combinación de produtos pedidos tanto como sexa posible no mesmo almacén de impresión para a produción, o que reducirá en gran medida os custos de impresión e aumentará a velocidade de impresión. (Reduce o tempo de espera para pedidos e de realización de pedidos e inicia rapidamente a produción).

3. Consideracións sobre o deseño lixeiro

Dado que SLS non require material de apoio, as pezas con seccións ocas pódense imprimir de forma sinxela e precisa.

A peza oca reduce o peso e o custo da peza porque se usa menos material, o que é especialmente importante na industria aeroespacial. Polo tanto, durante o deseño da peza, ou durante o procesamento de datos antes da impresión, é necesario ter en conta os orificios de escape do po para eliminar o po non sinterizado do interior do compoñente (que desempeña un papel de apoio no proceso de sinterización). Recoméndase engadir polo menos 2 orificios de escape de 5 mm de diámetro mínimo ao seu deseño.

Se se require unha maior rixidez, a peza debe imprimirse completamente sólida. Outra opción é facer un deseño oco, omitindo o orificio de escape. Deste xeito, o po compactado quedará atrapado na peza, aumentando a súa masa e proporcionando un soporte adicional contra as cargas mecánicas sen afectar o tempo de construción. Pódese engadir unha estrutura de grella interna de tipo panal ao interior oco para aumentar aínda máis a rixidez do compoñente.

4. Vantaxes e limitacións

a) Vantaxes principais

b) As pezas SLS teñen boas propiedades mecánicas isotrópicas, o que as fai ideais para pezas funcionais e prototipos.

c) O SLS non require ningún soporte e pode producir facilmente deseños con xeometrías complexas.

d) As capacidades de fabricación deSLSson ideais para a produción de lotes pequenos e medianos.

② Principais desvantaxes:

a) A rugosidade superficial e a porosidade interna das pezas SLS poden requirir un procesamento posterior se se desexa unha superficie lisa ou estanqueidade.

b) A rugosidade superficial e a porosidade interna das pezas SLS poden requirir un procesamento posterior se se desexa unha superficie lisa ou estanqueidade.

4. Palabra final

O servizo de tecnoloxía de impresión SLS/MJF de JSADD 3D baséase en materiais HP de nailon que se usan habitualmente no mercado.Branco/Gris/Negro PA12 e MJF PA12 e PA12GBe é recoñecido polos clientes en varios países estranxeiros pola súa alta calidade.

Colaborador:Nina