Selektiv lasersintring (SLS)er en kraftfuld 3D-printteknologi, der tilhører pulverlejefusionsprocesfamilien, som kan producere højpræcisions- og holdbare dele, der kan bruges direkte til slutbrug, produktion i små serier eller prototypedele. Under SLS-enhedsprintprocessen smeltes små partikler af plastpulver til den ønskede tredimensionelle form ved hjælp af en højtydende laser. Laseren smelter selektivt pulveret.materialerved at scanne et tredimensionelt dataafsnit af overfladen af pulverlejet. Efter scanning af hvert tværsnit sænkes pulverlejet med et lag tykkelse, et nyt lag materiale tilføjes, og den selektive lasersintringsproces gentages, indtil emnet er færdigt.

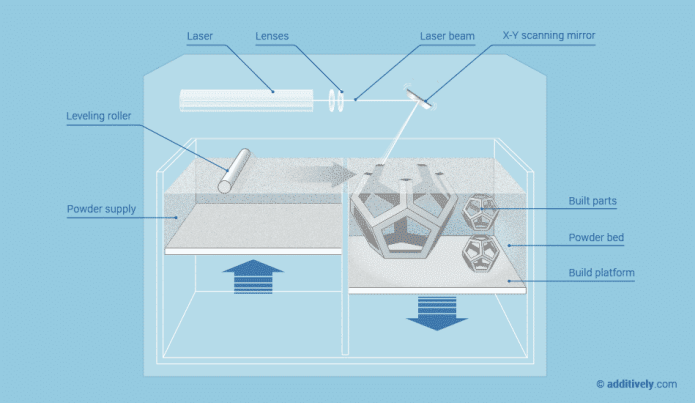

SLS 3D-printningkan bruges både til prototypefremstilling af funktionelle polymerkomponenter og til småproduktionskørslerpå grund af dens høje grad af designfrihed, høje præcision og produktion af dele med gode og ensartede mekaniske egenskaber. Som det følgende billede viser:

1. Udskrivningsproces

1. Udskrivningsproces

① Først opvarmes siloen og byggeområdet til tæt på smeltetemperaturen formateriale, og et lag pulvermateriale lægges.

② En laser bruges derefter til at scanne tværsnittet af dette lag, hæve pulverets temperatur til smeltepunktet og selektivt sintre det område, der skal printes, for at danne en binding.

③ Efter sintring bevæges byggeplatformen ned, skraberen belægges med endnu et lag pulvermateriale, og indholdet af trin to gentages, indtil hele modellen er dannet.

④ Og efter trykning køler formkammeret ned (generelt under 40 grader), og man kan begynde at fjerne delene til efterfølgende bearbejdning.

2. Funktioner

Den største fordel ved SLSer, at det ikke kræver en støttestruktur. Det usintrede pulver giver al den nødvendige støtte til delen. Derfor kan SLS bruges til at skabe frie geometriske former, så længe det er inden for parametrene for trykprocessen, kan designere bruge deres talenter, som de ønsker, uden at bekymre sig om fremstillingen.

Når man trykker med SLS, især til små serieproduktioner, er det vigtigt at udnytte hele byggevolumenet bedst muligt og øge printfodaftrykket (volumenforholdet for det trykte produkt i hele printbakken). Efter at have bestemt den maksimale printhøjde baseret på layoutbehovene for de trykte produkter, vil det tage omtrent samme tid at trykke, uanset antallet af trykte produkter i printkontrollen. Dette skyldes, at spredningshastigheden for hvert lag bestemmer den samlede printtid (laserscanning sker meget hurtigt), og maskinen skal gennemgå det samme antal lag.

Derfor, for en fabrik, der levererSLSBehandling af 3D-printtjenester kan udføres med et stort antal ordrer og optimere kombinationen af bestilte produkter så meget som muligt i samme trykkeri til produktion, hvilket i høj grad vil reducere printomkostningerne og øge printhastigheden. (Reducer ventetiden på ordrer og ordreafgivelse, og start produktionen hurtigt).

3. Overvejelser vedrørende letvægtsdesign

Da SLS ikke kræver støttemateriale, dele med hule sektioner kan printes nemt og præcist.

Den hule del reducerer delens vægt og omkostninger, fordi der bruges mindre materiale, hvilket er særligt vigtigt inden for luftfart. Derfor er det under designet af delen eller under databehandlingen før printning nødvendigt at overveje pulverets udløbshuller for at fjerne det usintrede pulver fra komponentens inderside (som spiller en understøttende rolle i sintringsprocessen). Det anbefales at tilføje mindst 2 udløbshuller med en diameter på mindst 5 mm til dit design.

Hvis der kræves større stivhed, skal delen printes helt massiv. En anden mulighed er at lave et hult design, hvorved undvigelseshullet udelades. På denne måde vil det tætpakkede pulver blive fanget i delen, hvilket øger dens masse og giver ekstra støtte mod mekaniske belastninger uden at påvirke byggetiden. En intern bikageformet gitterstruktur kan tilføjes til det hule indre for yderligere at øge komponentens stivhed.

4. Fordele og begrænsninger

a) Vigtigste fordele

b) SLS-dele har gode isotrope mekaniske egenskaber, hvilket gør dem ideelle til funktionelle dele og prototyper.

c) SLS kræver ingen understøtning og kan nemt producere designs med komplekse geometrier.

d) Produktionskapaciteten hosSLSer ideelle til små og mellemstore serieproduktioner.

② Vigtigste ulemper:

a) Overfladeruheden og den indre porøsitet af SLS-dele kan kræve efterbehandling, hvis der ønskes en glat overflade eller vandtæthed.

b) Overfladeruheden og den indre porøsitet af SLS-dele kan kræve efterbehandling, hvis der ønskes en glat overflade eller vandtæthed.

4. Slutord

JSADD 3Ds SLS/MJF-printteknologi er baseret på nylon HP-materialer, der er almindeligt anvendte på markedet –Hvid/Grå/Sort PA12 og MJF PA12 og PA12GB, og er anerkendt af kunder i forskellige oversøiske lande for høj kvalitet.

Bidragyder:Nina