Selektivní laserové spékání (SLS) je jednou z nejpoužívanějších technologií 3D tisku, známou pro svou vysokou přesnost, všestrannost a schopnost vyrábět složité díly. Stala se základním kamenem v různých odvětvích od leteckého průmyslu přes automobilový až po výrobu zdravotnických prostředků. V tomto článku se budeme zabývat principem fungování SLS, použitými materiály, jeho aplikacemi a výhodami a nevýhodami této metody 3D tisku.

SLS je aditivní výrobní proces, který využívá laser ke spékání práškového materiálu, čímž spojuje částice dohromady a vytváří pevnou strukturu vrstvu po vrstvě. Proces začíná 3D modelem, který je řezán na tenké průřezy. Tenká vrstva prášku se rozprostře na tiskovou platformu a vysoce výkonný laser selektivně taví prášek podle průřezu tištěného dílu. Po dokončení vrstvy se tisková platforma spustí dolů a na ni se přidá nová vrstva prášku. Tento proces se opakuje, dokud není díl kompletně vyroben. Nespékaný prášek obklopující díl slouží jako nosný materiál, čímž se eliminuje potřeba dalších podpůrných struktur během výroby.

Jednou z klíčových výhod SLS je jeho schopnost vytvářet složité geometrie bez nutnosti podpůrných konstrukcí. Díky tomu je ideální pro výrobu složitých tvarů s dutými průřezy, podříznutími nebo vnitřními prvky, kterých je obtížné nebo nemožné dosáhnout tradičními výrobními metodami.

Materiály používané při SLS tisku

SLS je vysoce všestranný materiál a nabízí řadu prášků vhodných pro různé aplikace. Nejčastěji používaným materiálem pro SLS je nylon (také známý jako polyamid), který poskytuje dobrou rovnováhu mezi pevností, flexibilitou a odolností. Prášky na bázi nylonu, jako je PA12, se široce používají jak pro funkční prototypy, tak pro koncové díly.

Kromě nylonu lze SLS použít i s dalšími materiály, včetně polystyrenu, termoplastických elastomerů (TPE) a kovů. Nylon plněný skelnými vlákny je další oblíbenou volbou pro aplikace vyžadující zvýšenou pevnost a tuhost. Pro vysoce výkonné díly lze použít materiály jako titan a nerezová ocel, zejména v leteckém a lékařském průmyslu, kde jsou kritické vysoké poměry pevnosti k hmotnosti a odolnost vůči teplu a korozi.

Výběr materiálů v SLS se neomezuje pouze na plastové prášky. Kompozitní prášky, které obsahují kovové nebo uhlíkové přísady, získávají na popularitě i v aplikacích, které vyžadují specifické mechanické vlastnosti, jako je zvýšená pevnost, tepelná odolnost nebo vodivost.

Technologie SLS se široce používá v různých odvětvích díky své všestrannosti a schopnosti vyrábět složité a odolné díly. Jednou z hlavních aplikací je letecký průmysl, kde jsou vyžadovány lehké a vysoce pevné díly. SLS umožňuje vytvářet složité geometrie, které tradiční metody, jako je obrábění nebo vstřikování plastů, nemohou snadno replikovat.

Další důležitou aplikací je automobilový průmysl, kde se SLS používá k výrobě funkčních prototypů, zakázkových dílů a dokonce i finálních výrobních komponentů. Schopnost rychle a nákladově efektivně vytvářet složité a zakázkové geometrie dělá z SLS cenný nástroj pro výrobce vozidel, kteří chtějí snížit náklady na prototypování a urychlit konstrukční cyklus.

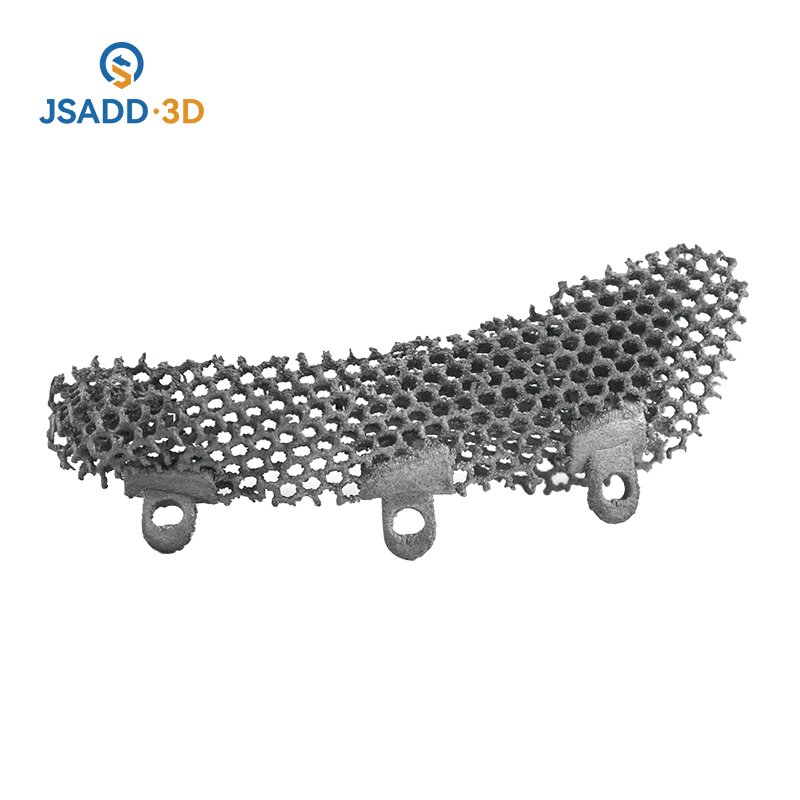

V lékařském sektoru se SLS používá k výrobě implantátů, protetik a chirurgických nástrojů na míru. Schopnost vytvářet díly specifické pro pacienta, jako jsou personalizované ortopedické vložky nebo zubní implantáty, způsobila revoluci v personalizované medicíně a umožnila výrobu lépe padnoucích a účinnějších zdravotnických prostředků.

SLS si navíc získala popularitu ve spotřebním zboží, módě a architektuře pro rychlé prototypování a malosériovou výrobu. Technologie se také široce používá při vytváření funkčních součástek pro odvětví, jako je elektronika, průmyslová zařízení a obrana.

Výhody SLS tisku

Mezi klíčové výhody 3D tisku SLS patří schopnost vytvářet složité geometrie, všestrannost materiálů a absence potřeby podpůrných konstrukcí. Tato technologie vyniká ve výrobě vysoce funkčních a odolných dílů bez obětování designové svobody. To je obzvláště užitečné v odvětvích, jako je letecký a kosmický průmysl, automobilový průmysl a zdravotnictví, kde je zásadní jak funkčnost, tak i přizpůsobení.

SLS je také vysoce efektivní technologie pro malosériovou výrobu. Na rozdíl od tradičních výrobních metod umožňuje SLS vyrábět malé série dílů bez nutnosti drahých nástrojů nebo forem. Díky tomu je atraktivní volbou pro společnosti, které vyžadují rychlé prototypování nebo omezené výrobní série.

Díly SLS jsou navíc obvykle pevné, odolné a tepelně odolné, což je činí vhodnými pro širokou škálu průmyslových aplikací. Použití kovových prášků dále rozšiřuje materiálové možnosti a umožňuje výrobu dílů, které nabízejí pevnost a přesnost potřebnou pro kritická průmyslová odvětví.

Nevýhody SLS tisku

Navzdory mnoha výhodám má SLS 3D tisk i některé nevýhody. Jednou z hlavních výzev jsou relativně vysoké náklady na vybavení a materiály, zejména pro maloobjemové provozy. Proces vyžaduje značné investice do výkonných laserů, systémů pro manipulaci s práškem a zařízení pro následné zpracování.

Další nevýhodou je povrchová úprava SLS dílů. I když jsou tyto díly obecně pevné a funkční, ve srovnání s díly vyrobenými tradičním vstřikováním nebo obráběním mají často drsnou povrchovou texturu. To může někdy vyžadovat dodatečné následné zpracování, jako je broušení nebo povlakování, pro zlepšení vzhledu nebo kvality povrchu.

Navíc, ačkoli proces SLS zvládá složité geometrie, rychlost výroby je ve srovnání s jinými metodami 3D tisku pomalejší, zejména u velkých dílů. Přístup vrstvu po vrstvě znamená, že doba tisku se může výrazně prodloužit s rostoucí velikostí a složitostí dílu.

Závěr

3D tisk SLSje všestranná a výkonná technologie s širokým uplatněním v mnoha odvětvích. Její schopnost vyrábět složité díly bez podpůrných konstrukcí v kombinaci s materiálovou všestranností a vhodností pro funkční prototypy a koncové díly z ní činí nezbytný nástroj pro moderní výrobu. Její relativně vysoké náklady, pomalejší rychlost výroby a drsné povrchové úpravy však mohou pro některé aplikace představovat výzvy. S dalším vývojem technologie je pravděpodobné, že mnoho z těchto omezení bude vyřešeno, což činí SLS ještě cennějším přínosem v budoucnosti aditivní výroby.