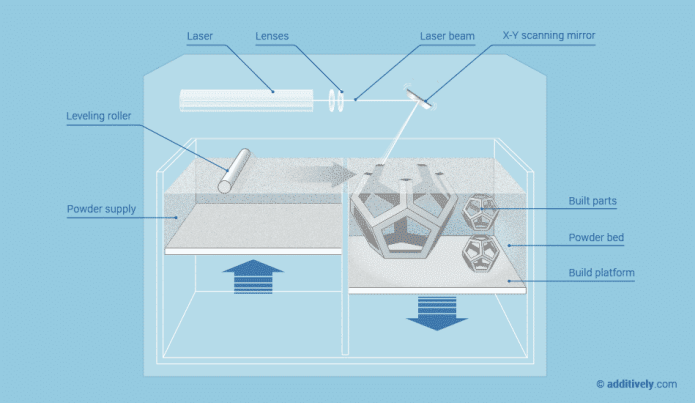

Sinterització làser selectiva (SLS)és una potent tecnologia d'impressió 3D que pertany a la família de processos de fusió en llit de pols que pot produir peces d'alta precisió i duradores que es poden utilitzar directament per a ús final, producció en lots petits o peces de prototip. Durant el procés d'impressió del dispositiu SLS, petites partícules de pols de plàstic es fonen en la forma tridimensional desitjada mitjançant un làser d'alta potència. El làser fusiona selectivament la pols.materialsescanejant una secció de dades tridimensional de la superfície del llit de pols. Després d'escanejar cada secció transversal, el llit de pols es baixa una capa de gruix, s'hi afegeix una nova capa de material i el procés de sinterització làser selectiva es repeteix fins que la peça estigui completa.

Impressió 3D SLSes pot utilitzar tant per prototipar components polimèrics funcionals com per a petitstirades de produccióa causa del seu alt grau de llibertat de disseny, alta precisió i producció de peces amb bones i consistents propietats mecàniques. Com es mostra a la imatge següent:

1. Procés d'impressió

1. Procés d'impressió

① Primer, el sitjo i la zona de construcció s'escalfen fins a una temperatura propera a la de fusió delmateriali es col·loca una capa de material en pols.

② A continuació, s'utilitza un làser per escanejar la secció transversal d'aquesta capa, augmentar la temperatura de la pols fins al punt de fusió i sinteritzar selectivament la zona que s'ha d'imprimir per formar una unió.

③ Després de la sinterització, la plataforma de construcció es mou cap avall, el raspador es recobreix amb una altra capa de material en pols i el contingut del pas dos es repeteix fins que es forma tot el model.

④ I després de la impressió, la cambra de conformació es refreda (generalment per sota dels 40 graus) i pot començar a treure les peces per al seu processament posterior.

2. Característiques

El principal avantatge de l'SLSés que no requereix una estructura de suport. La pols no sinteritzada proporciona tot el suport necessari per a la peça. Per tant, l'SLS es pot utilitzar per crear formes geomètriques lliures, sempre que estigui dins dels paràmetres del procés d'impressió, els dissenyadors poden utilitzar els seus talents com vulguin, sense preocupar-se per la fabricació.

Quan s'imprimeix amb SLS, especialment per a la producció de lots petits, és important aprofitar al màxim tot el volum de construcció i augmentar la petjada d'impressió (la relació de volum del producte imprès a tota la safata d'impressió). Després de determinar l'alçada màxima d'impressió en funció de les necessitats de disseny dels productes impresos, es trigarà aproximadament el mateix temps a imprimir, independentment del nombre de productes impresos al control d'impressió. Això es deu al fet que la velocitat d'extensió de cada capa determina el temps total d'impressió (l'escaneig làser es produeix molt ràpidament) i la màquina haurà de passar pel mateix nombre de capes.

Per tant, per a una fàbrica que ofereixSLSprocessar serveis d'impressió 3D, pot utilitzar un gran nombre de comandes i optimitzar al màxim la combinació de productes demanats al mateix magatzem d'impressió per a la producció, cosa que reduirà considerablement els costos d'impressió i augmentarà la velocitat d'impressió. (Reduir el temps d'espera de les comandes i de realització de comandes, i iniciar ràpidament la producció).

3. Consideracions sobre el disseny lleuger

Com que SLS no requereix material de suport, les peces amb seccions buides es poden imprimir fàcilment i amb precisió.

La peça buida redueix el pes i el cost de la peça perquè s'utilitza menys material, cosa que és especialment important en l'aeroespacial. Per tant, durant el disseny de la peça, o durant el processament de dades abans de la impressió, cal tenir en compte els forats d'escapament de la pols per eliminar la pols no sinteritzada de l'interior del component (que juga un paper de suport en el procés de sinterització). Es recomana afegir almenys 2 forats d'escapament de 5 mm de diàmetre mínim al vostre disseny.

Si es requereix una major rigidesa, la peça s'ha d'imprimir completament sòlida. Una altra opció és fer un disseny buit, ometent el forat d'escapament. D'aquesta manera, la pols compactada quedarà atrapada a la peça, augmentant la seva massa i proporcionant un suport addicional contra les càrregues mecàniques sense afectar el temps de construcció. Es pot afegir una estructura de malla interna de bresca a l'interior buit per augmentar encara més la rigidesa del component.

4. Avantatges i limitacions

a) Avantatges clau

b) Les peces SLS tenen bones propietats mecàniques isotròpiques, cosa que les fa ideals per a peces funcionals i prototips.

c) L'SLS no requereix cap suport i pot produir fàcilment dissenys amb geometries complexes.

d) Les capacitats de fabricació deSLSsón ideals per a la producció de lots petits i mitjans.

② Principals desavantatges:

a) La rugositat superficial i la porositat interna de les peces SLS poden requerir un processament posterior si es vol una superfície llisa o estanquitat.

b) La rugositat superficial i la porositat interna de les peces SLS poden requerir un processament posterior si es vol una superfície llisa o estanquitat.

4. Paraula final

El servei de tecnologia d'impressió SLS/MJF de JSADD 3D es basa en materials HP de niló que s'utilitzen habitualment al mercat.Blanc/Gris/Negre PA12 i MJF PA12 i PA12GB, i és reconegut pels clients de diversos països estrangers per la seva alta qualitat.

Col·laborador:Nina