Селективното лазерно синтероване (SLS) е една от най-широко използваните технологии за 3D печат, известна с високата си прецизност, гъвкавост и способността си да произвежда сложни части. Тя се е превърнала в крайъгълен камък в индустрии, вариращи от аерокосмическа до автомобилна и медицинска индустрия. В тази статия ще разгледаме принципа на работа на SLS, използваните материали, приложенията му, както и предимствата и недостатъците на този метод за 3D печат.

SLS е адитивен производствен процес, който използва лазер за синтероване на прахообразен материал, свързвайки частиците заедно, за да образуват солидна структура слой по слой. Процесът започва с 3D модел, който се нарязва на тънки напречни сечения. Тънък слой прах се разпределя върху платформата за изработка и мощен лазер селективно разтопява праха според напречното сечение на отпечатваната част. След като един слой е завършен, платформата за изработка се спуска и отгоре се добавя нов слой прах. Този процес се повтаря, докато частта е напълно изградена. Несинтерованият прах, обграждащ частта, действа като поддържащ материал, елиминирайки необходимостта от допълнителни поддържащи структури по време на изработката.

Едно от ключовите предимства на SLS е способността му да създава сложни геометрии без необходимост от поддържащи конструкции. Това го прави идеален за производство на комплексни форми с кухи сечения, подкоси или вътрешни елементи, които са трудни или невъзможни за постигане с традиционните методи на производство.

Материали, използвани при SLS печат

SLS е изключително универсален материал, предлагащ гама от прахове, подходящи за различни приложения. Най-често използваният материал за SLS е найлон (известен също като полиамид), който осигурява добър баланс между здравина, гъвкавост и издръжливост. Праховете на базата на найлон, като PA12, се използват широко както за функционални прототипи, така и за крайни части.

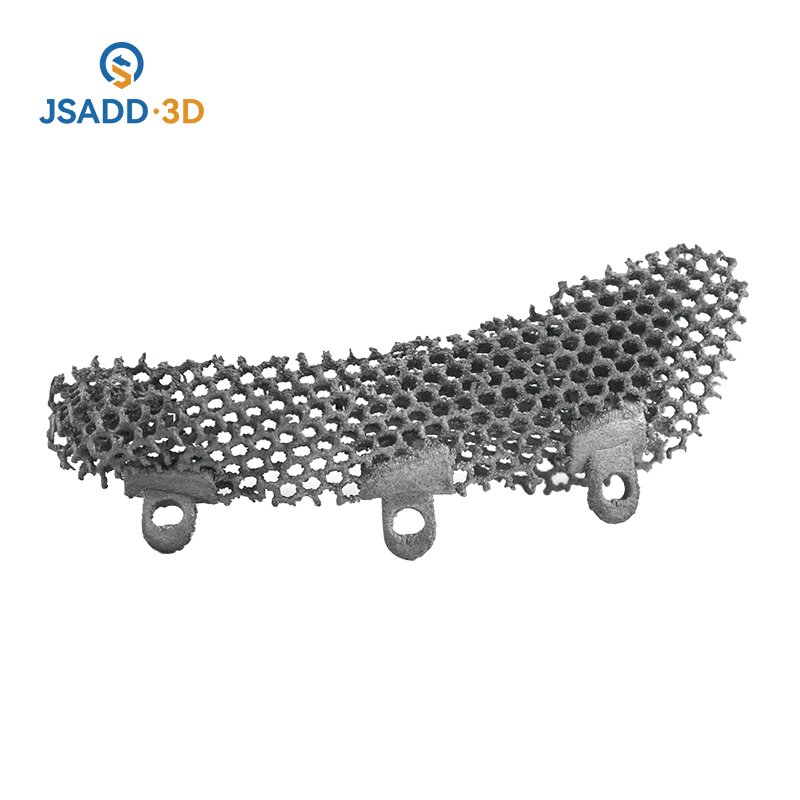

В допълнение към найлона, SLS може да се използва и с други материали, включително полистирол, термопластични еластомери (TPE) и метали. Найлонът, напълнен със стъкло, е друг популярен избор за приложения, изискващи повишена здравина и твърдост. За по-високопроизводителни части могат да се използват материали като титан и неръждаема стомана, особено в аерокосмическата и медицинската промишленост, където високите съотношения на якост към тегло и устойчивостта на топлина и корозия са от решаващо значение.

Изборът на материали при SLS не се ограничава само до пластмасови прахове. Композитните прахове, които включват метални или въглеродни влакнести добавки, също набират популярност за приложения, които изискват специфични механични свойства, като повишена якост, термична устойчивост или проводимост.

SLS технологията се използва широко в различни индустрии поради своята гъвкавост и способност за производство на сложни, издръжливи части. Едно от основните приложения е в аерокосмическата индустрия, където са необходими леки, високоякостни части. SLS позволява създаването на сложни геометрии, които традиционните методи, като машинна обработка или шприцване, не могат лесно да се възпроизведат.

Друго важно приложение е в автомобилната индустрия, където SLS се използва за производство на функционални прототипи, персонализирани части и дори крайни производствени компоненти. Възможността за бързо и рентабилно създаване на сложни и персонализирани геометрии прави SLS ценен инструмент за производителите на превозни средства, които искат да намалят разходите за създаване на прототипи и да ускорят цикъла на проектиране.

В медицинския сектор SLS се използва за производство на персонализирани импланти, протези и хирургически инструменти. Възможността за създаване на специфични за пациента части, като например персонализирани ортопедични стелки или зъбни импланти, революционизира персонализираната медицина, позволявайки по-добре прилягащи и по-ефективни медицински устройства.

Освен това, SLS придоби популярност в потребителските стоки, модата и архитектурата за бързо прототипиране и производство в малки обеми. Технологията се използва широко и за създаване на функционални части за индустрии като електроника, промишлено оборудване и отбрана.

Предимства на SLS печата

Ключовите предимства на SLS 3D печата включват способността му да създава сложни геометрии, гъвкавостта на материалите и липсата на нужда от поддържащи конструкции. Технологията се отличава с производството на високо функционални и издръжливи части, без да се жертва свободата на дизайна. Това е особено полезно в индустрии като аерокосмическа, автомобилна и здравеопазваща промишленост, където както функционалността, така и персонализирането са от съществено значение.

SLS е също така високоефективна технология за производство с малък обем. За разлика от традиционните производствени методи, SLS може да произвежда малки партиди части без необходимост от скъпи инструменти или матрици. Това я прави привлекателна опция за компании, които се нуждаят от бързо прототипиране или ограничени производствени серии.

Освен това, SLS частите обикновено са здрави, издръжливи и устойчиви на топлина, което ги прави подходящи за широк спектър от индустриални приложения. Използването на метални прахове допълнително разширява материалните възможности, позволявайки производството на части, които предлагат здравината и прецизността, необходими за критични индустрии.

Недостатъци на SLS печата

Въпреки многобройните си предимства, SLS 3D печатът има и някои недостатъци. Едно от основните предизвикателства е относително високата цена на оборудването и материалите, особено за малки операции. Процесът изисква значителни инвестиции в мощни лазери, системи за обработка на прах и оборудване за последваща обработка.

Друг недостатък е повърхностното покритие на SLS частите. Въпреки че частите обикновено са здрави и функционални, те често имат грапава повърхностна текстура в сравнение с частите, изработени чрез традиционно шприцоване или машинна обработка. Това понякога може да изисква допълнителна последваща обработка, като шлайфане или покритие, за да се подобри външният вид или качеството на повърхността.

Освен това, макар SLS процесът да може да обработва сложни геометрии, скоростта на изработка е по-бавна в сравнение с други методи за 3D печат, особено за големи части. Подходът „слой по слой“ означава, че времето за печат може да се увеличи значително с нарастването на размера и сложността на детайла.

Заключение

SLS 3D печате универсална и мощна технология с широко приложение в множество индустрии. Способността ѝ да произвежда сложни части без поддържащи конструкции, съчетана с гъвкавостта на материалите и пригодността им за функционални прототипи и крайни части, я прави важен инструмент за съвременното производство. Въпреки това, относително високите ѝ разходи, по-бавните скорости на сглобяване и грубите повърхностни обработки могат да представляват предизвикателства за някои приложения. С развитието на технологията е вероятно много от тези ограничения да бъдат преодолени, което ще направи SLS още по-ценен актив в бъдещето на адитивното производство.