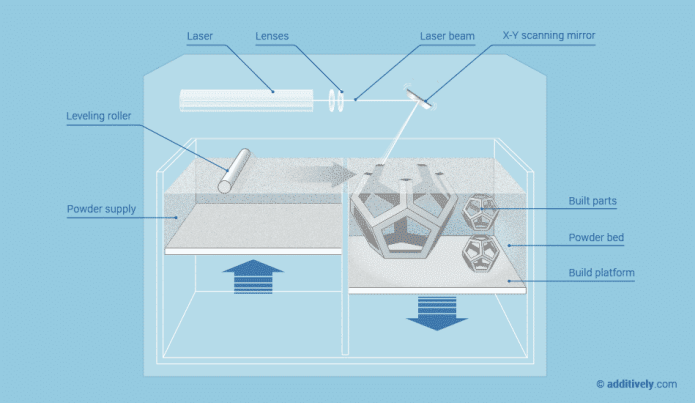

Selektiewe Lasersintering (SLS)is 'n kragtige 3D-druktegnologie wat deel uitmaak van die poeierbed-fusieprosesfamilie wat hoë-presisie en duursame onderdele kan produseer wat direk vir eindgebruik, klein bondelproduksie of prototipe-onderdele gebruik kan word. Tydens die SLS-toesteldrukproses word klein deeltjies plastiekpoeier met behulp van 'n hoë-krag laser in die verlangde driedimensionele vorm gesmelt. Die laser smelt poeier selektief saam.materialedeur 'n driedimensionele data-seksie van die oppervlak van die poeierbed te skandeer. Na die skandering van elke dwarssnit word die poeierbed met een laag dikte verlaag, 'n nuwe laag materiaal word daarby gevoeg, en die selektiewe lasersinterproses word herhaal totdat die onderdeel voltooi is.

SLS 3D-drukwerkkan gebruik word vir beide prototipering van funksionele polimeerkomponente en vir kleinproduksielopiesas gevolg van sy hoë mate van ontwerpvryheid, hoë presisie en die produksie van onderdele met goeie en konsekwente meganiese eienskappe. Soos die volgende prentjie toon:

1. Drukproses

1. Drukproses

① Eerstens word die silo en die bouarea verhit tot naby die smelttemperatuur van diemateriaal, en 'n laag poeiermateriaal word gelê.

② 'n Laser word dan gebruik om die dwarssnit van hierdie laag te skandeer, die temperatuur van die poeier tot die smeltpunt te verhoog en die area wat gedruk moet word selektief te sinter om 'n binding te vorm.

③ Na sintering beweeg die bouplatform af, die skraper word met nog 'n laag poeiermateriaal bedek, en die inhoud van stap twee word herhaal totdat die hele model gevorm is.

④ En dan, na die drukwerk, koel die vormkamer af (gewoonlik onder 40 grade), en kan die onderdele vir daaropvolgende verwerking begin verwyder word.

2. Kenmerke

Die grootste voordeel van SLSis dat dit nie 'n ondersteuningsstruktuur benodig nie. Die ongesinterde poeier bied al die nodige ondersteuning vir die onderdeel. Daarom kan SLS gebruik word om vrye geometriese vorms te skep, solank dit binne die parameters van die drukproses is, kan ontwerpers hul talente gebruik soos hulle wil, sonder om oor vervaardiging bekommerd te wees.

Wanneer met SLS gedruk word, veral vir kleinskaalproduksie, is dit belangrik om die meeste van die hele bouvolume te maak en die drukvoetspoor (die volumeverhouding van die gedrukte produk in die hele drukbak) te verhoog. Nadat die maksimum drukhoogte bepaal is op grond van die uitlegbehoeftes van die gedrukte produkte, sal dit ongeveer dieselfde tyd neem om te druk, ongeag die aantal gedrukte produkte in die drukkontrole. Dit is omdat die verspreidingspoed van elke laag die totale druktyd bepaal (laserskandering gebeur baie vinnig), en die masjien sal deur dieselfde aantal lae moet siklus.

Daarom, vir 'n fabriek wat voorsienSLSVerwerk 3D-drukdienste, dit kan 'n groot aantal bestellings gebruik, en die kombinasie van bestelde produkte soveel as moontlik in dieselfde drukpakhuis vir produksie optimaliseer, wat drukkoste aansienlik sal verminder en drukspoed sal verhoog. (Verminder die wagtyd vir bestellings en die maak van bestellings, en begin vinnig met produksie).

3. Liggewig-ontwerpoorwegings

Aangesien SLS nie vereis nie ondersteuningsmateriaal, onderdele met hol dele kan maklik en akkuraat gedruk word.

Die hol onderdeel verminder die gewig en koste van die onderdeel omdat minder materiaal gebruik word, wat veral belangrik is in lugvaart. Daarom is dit nodig om tydens die ontwerp van die onderdeel, of tydens die verwerking van data voor drukwerk, die ontsnappingsgate van die poeier in ag te neem om die ongesinterde poeier van die binnekant van die komponent te verwyder (wat 'n ondersteunende rol in die sinterproses speel). Dit word aanbeveel om ten minste 2 ontsnappingsgate met 'n minimum deursnee van 5 mm by jou ontwerp te voeg.

Indien groter styfheid benodig word, moet die onderdeel heeltemal solied gedruk word. Nog 'n opsie is om 'n hol ontwerp te maak, sonder om die ontsnappingsgat te gebruik. Op hierdie manier sal die diggepakte poeier in die onderdeel vasgevang word, wat die massa verhoog en ekstra ondersteuning teen meganiese belastings bied sonder om die boutyd te beïnvloed. 'n Interne heuningkoekroosterstruktuur kan by die hol binnekant gevoeg word om die styfheid van die komponent verder te verhoog.

4. Voordele en Beperkings

a) Belangrike voordele

b) SLS-onderdele het goeie isotropiese meganiese eienskappe, wat hulle ideaal maak vir funksionele onderdele en prototipes.

c) SLS benodig geen ondersteuning nie en kan maklik ontwerpe met komplekse geometrieë produseer.

d) Die vervaardigingsvermoëns vanSLSis ideaal vir klein- en mediumgrootte bondelproduksie.

② Belangrikste nadele:

a) Die oppervlakruheid en interne porositeit van SLS-onderdele mag nabewerking vereis indien 'n gladde oppervlak of waterdigtheid verlang word.

b) Die oppervlakruheid en interne porositeit van SLS-onderdele mag nabewerking vereis indien 'n gladde oppervlak of waterdigtheid verlang word.

4. Eindwoord

JSADD 3D se SLS/MJF-druktegnologiediens is gebaseer op nylon HP-materiale wat algemeen in die mark gebruik word –Wit/Grys/Swart PA12 en MJF PA12 en PA12GB, en word deur kliënte in verskeie oorsese lande erken vir hoë gehalte.

Bydraer:Nina