Селективное лазерное спекание (СЛС) — одна из наиболее распространённых технологий 3D-печати, известная своей высокой точностью, универсальностью и возможностью производства сложных деталей. Она стала краеугольным камнем в различных отраслях промышленности, от аэрокосмической до автомобильной и медицинской. В этой статье мы рассмотрим принцип работы СЛС, используемые материалы, области применения, а также преимущества и недостатки этого метода 3D-печати.

SLS — это процесс аддитивного производства, при котором лазер спекает порошковый материал, соединяя частицы вместе, образуя сплошную структуру слой за слоем. Процесс начинается с того, что 3D-модель разрезается на тонкие поперечные срезы. Тонкий слой порошка распределяется по рабочей платформе, и мощный лазер выборочно расплавляет порошок в соответствии с поперечным сечением печатаемой детали. После завершения печати слоя рабочая платформа опускается, и сверху добавляется новый слой порошка. Этот процесс повторяется до тех пор, пока деталь не будет полностью построена. Неспеченный порошок, окружающий деталь, служит в качестве поддерживающего материала, устраняя необходимость в дополнительных поддерживающих конструкциях во время печати.

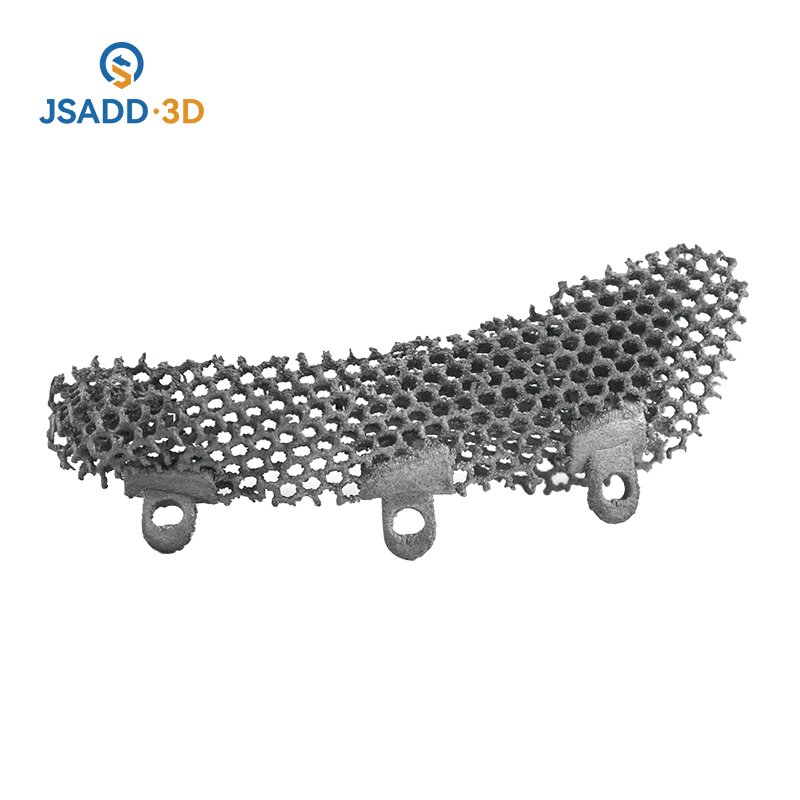

Одним из ключевых преимуществ метода SLS является возможность создания сложных геометрических форм без использования опорных конструкций. Это делает его идеальным для производства изделий сложной формы с полыми секциями, выточками или внутренними элементами, которые сложно или невозможно получить традиционными методами производства.

Материалы, используемые в SLS-печати

SLS отличается высокой универсальностью в плане материалов, предлагая широкий выбор порошков для различных применений. Наиболее распространенным материалом для SLS является нейлон (также известный как полиамид), который обеспечивает хорошее сочетание прочности, гибкости и долговечности. Порошки на основе нейлона, такие как PA12, широко используются как для создания функциональных прототипов, так и для изготовления готовых деталей.

Помимо нейлона, SLS может использоваться с другими материалами, включая полистирол, термопластичные эластомеры (ТПЭ) и металлы. Стеклонаполненный нейлон — ещё один популярный выбор для применений, требующих повышенной прочности и жёсткости. Для деталей с более высокими эксплуатационными характеристиками могут использоваться такие материалы, как титан и нержавеющая сталь, особенно в аэрокосмической и медицинской промышленности, где критически важны высокое соотношение прочности к массе, а также термостойкость и коррозионная стойкость.

Выбор материалов для SLS не ограничивается только пластиковыми порошками. Композитные порошки с добавками металлов или углеродных волокон также набирают популярность в областях, требующих особых механических свойств, таких как повышенная прочность, термостойкость или электропроводность.

Технология SLS широко используется в различных отраслях промышленности благодаря своей универсальности и возможности производства сложных и прочных деталей. Одной из основных сфер её применения является аэрокосмическая промышленность, где требуются лёгкие и высокопрочные детали. SLS позволяет создавать сложные геометрические формы, которые невозможно воспроизвести традиционными методами, такими как механическая обработка или литьё под давлением.

Ещё одно важное применение — автомобильная промышленность, где метод SLS используется для производства функциональных прототипов, деталей на заказ и даже готовых компонентов. Возможность быстро и экономично создавать сложные и нестандартные геометрические формы делает SLS ценным инструментом для автопроизводителей, стремящихся снизить затраты на прототипирование и ускорить цикл проектирования.

В медицинском секторе SLS используется для производства индивидуальных имплантатов, протезов и хирургических инструментов. Возможность создания индивидуальных изделий, таких как ортопедические изделия или дентальные имплантаты, произвела революцию в персонализированной медицине, позволив создавать более удобные и эффективные медицинские устройства.

Кроме того, технология SLS приобрела популярность в потребительских товарах, моде и архитектуре для быстрого прототипирования и мелкосерийного производства. Эта технология также широко используется для создания функциональных деталей в таких отраслях, как электроника, промышленное оборудование и оборона.

Преимущества SLS-печати

Ключевые преимущества SLS 3D-печати включают возможность создания сложных геометрических форм, универсальность материалов и отсутствие необходимости в опорных конструкциях. Эта технология позволяет производить высокофункциональные и прочные детали, не жертвуя свободой дизайна. Это особенно актуально в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и здравоохранение, где важны как функциональность, так и возможность персонализации.

SLS также является высокоэффективной технологией для мелкосерийного производства. В отличие от традиционных методов производства, SLS позволяет производить небольшие партии деталей без необходимости использования дорогостоящей оснастки или пресс-форм. Это делает её привлекательным вариантом для компаний, которым требуется быстрое создание прототипов или производство небольших партий.

Более того, детали, изготовленные методом SLS, как правило, прочны, долговечны и термостойки, что делает их пригодными для широкого спектра промышленных применений. Использование металлических порошков дополнительно расширяет возможности материала, позволяя создавать детали, обладающие прочностью и точностью, необходимыми для критически важных отраслей.

Недостатки SLS-печати

Несмотря на многочисленные преимущества, SLS 3D-печать имеет и недостатки. Одна из основных проблем — относительно высокая стоимость оборудования и материалов, особенно для мелкосерийного производства. Этот процесс требует значительных инвестиций в мощные лазеры, системы подачи порошка и оборудование для постобработки.

Другим недостатком является качество поверхности деталей, изготовленных методом SLS. Хотя такие детали, как правило, прочны и функциональны, они часто имеют шероховатую текстуру по сравнению с деталями, изготовленными традиционным литьем под давлением или механической обработкой. Иногда это может потребовать дополнительной обработки, например, шлифования или нанесения покрытия, для улучшения внешнего вида или качества поверхности.

Кроме того, хотя технология SLS позволяет обрабатывать сложные геометрические формы, скорость печати ниже, чем у других методов 3D-печати, особенно для крупногабаритных деталей. Послойный подход означает, что время печати может значительно увеличиваться по мере увеличения размера и сложности детали.

Заключение

SLS 3D печатьЭто универсальная и мощная технология с широким спектром применения в различных отраслях. Возможность производства сложных деталей без опорных конструкций в сочетании с универсальностью материалов и пригодностью для создания функциональных прототипов и конечных деталей делает её незаменимым инструментом современного производства. Однако относительно высокая стоимость, низкая скорость производства и шероховатость поверхности могут создавать проблемы в некоторых областях применения. По мере развития технологии многие из этих ограничений, вероятно, будут устранены, что сделает SLS ещё более ценным инструментом в будущем аддитивного производства.