Selectief lasersinteren (SLS) is een van de meest gebruikte 3D-printtechnologieën en staat bekend om zijn hoge precisie, veelzijdigheid en de mogelijkheid om complexe onderdelen te produceren. Het is een hoeksteen geworden in sectoren variërend van de lucht- en ruimtevaart tot de automobielindustrie en de productie van medische apparatuur. In dit artikel bespreken we het werkingsprincipe van SLS, de gebruikte materialen, de toepassingen en de voor- en nadelen van deze 3D-printmethode.

SLS is een additief productieproces waarbij een laser poedervormig materiaal sintelt en de deeltjes laag voor laag aan elkaar bindt tot een solide structuur. Het proces begint met het in dunne plakjes snijden van een 3D-model. Een dunne laag poeder wordt over het bouwplatform verspreid en een krachtige laser smelt het poeder selectief op basis van de doorsnede van het te printen onderdeel. Zodra een laag is voltooid, zakt het bouwplatform en wordt er een nieuwe laag poeder bovenop aangebracht. Dit proces wordt herhaald totdat het onderdeel volledig is gebouwd. Het ongesinterde poeder rondom het onderdeel fungeert als ondersteunend materiaal, waardoor er tijdens de bouw geen extra ondersteunende structuren nodig zijn.

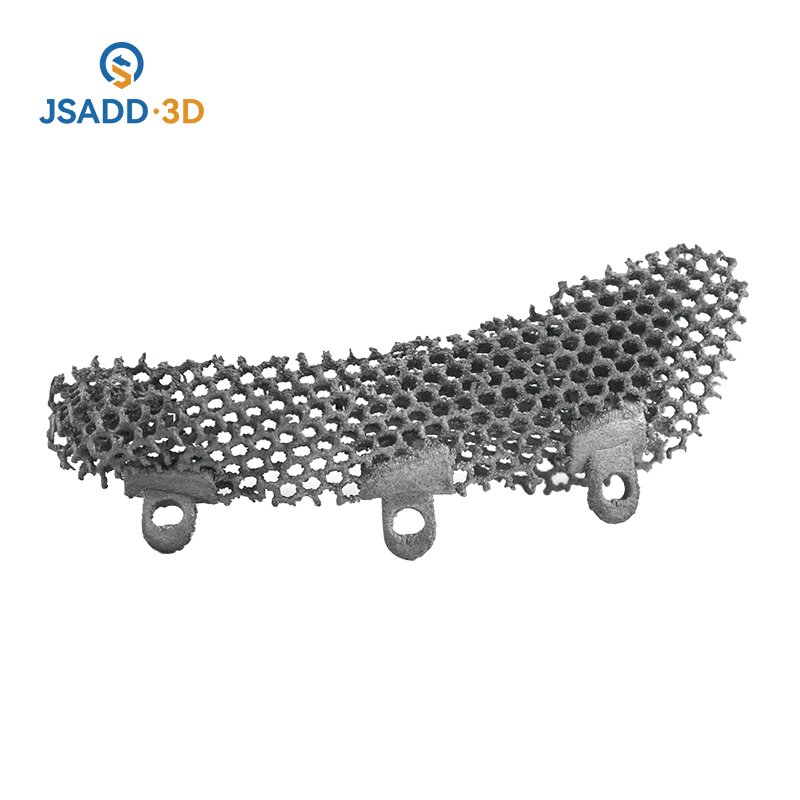

Een van de belangrijkste voordelen van SLS is de mogelijkheid om complexe geometrieën te creëren zonder de noodzaak van ondersteunende structuren. Dit maakt het ideaal voor het produceren van complexe vormen met holle profielen, ondersnijdingen of interne kenmerken, die moeilijk of onmogelijk te realiseren zijn met traditionele productiemethoden.

Materialen gebruikt bij SLS-afdrukken

SLS is zeer veelzijdig qua materialen en biedt een reeks poeders die geschikt zijn voor verschillende toepassingen. Het meest gebruikte materiaal voor SLS is nylon (ook wel polyamide genoemd), dat een goede balans biedt tussen sterkte, flexibiliteit en duurzaamheid. Poeders op basis van nylon, zoals PA12, worden veel gebruikt voor zowel functionele prototypes als eindgebruiksonderdelen.

Naast nylon kan SLS ook worden gebruikt met andere materialen, waaronder polystyreen, thermoplastische elastomeren (TPE) en metalen. Glasvezelnylon is een andere populaire keuze voor toepassingen die een hogere sterkte en stijfheid vereisen. Voor hoogwaardige onderdelen kunnen materialen zoals titanium en roestvrij staal worden gebruikt, met name in de lucht- en ruimtevaart en de medische industrie, waar een hoge sterkte-gewichtsverhouding en hitte- en corrosiebestendigheid cruciaal zijn.

De materiaalkeuze in SLS beperkt zich niet alleen tot kunststofpoeders. Composietpoeders met metaal- of koolstofvezeladditieven winnen ook aan populariteit voor toepassingen die specifieke mechanische eigenschappen vereisen, zoals verhoogde sterkte, thermische weerstand of geleidbaarheid.

SLS-technologie wordt veel gebruikt in diverse industrieën vanwege de veelzijdigheid en de mogelijkheid om complexe, duurzame onderdelen te produceren. Een van de belangrijkste toepassingen is de lucht- en ruimtevaartindustrie, waar lichte, zeer sterke onderdelen vereist zijn. SLS maakt het mogelijk om complexe geometrieën te creëren die met traditionele methoden, zoals machinale bewerking of spuitgieten, niet eenvoudig te evenaren zijn.

Een andere belangrijke toepassing is de auto-industrie, waar SLS wordt gebruikt voor de productie van functionele prototypes, maatwerkonderdelen en zelfs eindproducten. De mogelijkheid om snel en kosteneffectief complexe en op maat gemaakte geometrieën te creëren, maakt SLS een waardevol instrument voor autofabrikanten die de kosten voor prototyping willen verlagen en de ontwerpcyclus willen versnellen.

In de medische sector wordt SLS gebruikt voor de productie van implantaten, prothesen en chirurgische instrumenten op maat. De mogelijkheid om patiëntspecifieke onderdelen te creëren, zoals gepersonaliseerde ortheses of tandheelkundige implantaten, heeft een revolutie teweeggebracht in de gepersonaliseerde geneeskunde en heeft geleid tot beter passende en effectievere medische hulpmiddelen.

Daarnaast heeft SLS aan populariteit gewonnen in de consumentengoederenindustrie, mode en architectuur voor rapid prototyping en productie in kleine aantallen. De technologie wordt ook veel gebruikt bij het creëren van functionele onderdelen voor sectoren zoals elektronica, industriële apparatuur en defensie.

Voordelen van SLS-afdrukken

De belangrijkste voordelen van SLS 3D-printen zijn onder andere de mogelijkheid om complexe geometrieën te creëren, de veelzijdigheid van het materiaal en het ontbreken van ondersteunende structuren. De technologie blinkt uit in het produceren van zeer functionele, duurzame onderdelen zonder in te leveren op ontwerpvrijheid. Dit is met name nuttig in sectoren zoals de lucht- en ruimtevaart, de automobielindustrie en de gezondheidszorg, waar zowel functionaliteit als maatwerk essentieel zijn.

SLS is ook een zeer efficiënte technologie voor productie in kleine volumes. In tegenstelling tot traditionele productiemethoden kan SLS kleine series onderdelen produceren zonder dure gereedschappen of mallen. Dit maakt het een aantrekkelijke optie voor bedrijven die rapid prototyping of beperkte productieseries nodig hebben.

Bovendien zijn SLS-onderdelen doorgaans sterk, duurzaam en hittebestendig, waardoor ze geschikt zijn voor een breed scala aan industriële toepassingen. Het gebruik van metaalpoeders breidt de materiaalmogelijkheden verder uit, waardoor onderdelen de sterkte en precisie bieden die nodig zijn voor kritische industrieën.

Nadelen van SLS-afdrukken

Ondanks de vele voordelen heeft SLS 3D-printen ook enkele nadelen. Een van de grootste uitdagingen zijn de relatief hoge kosten van de apparatuur en materialen, met name voor kleinschalige projecten. Het proces vereist een aanzienlijke investering in krachtige lasers, poederverwerkingssystemen en nabewerkingsapparatuur.

Een ander nadeel is de oppervlakteafwerking van SLS-onderdelen. Hoewel de onderdelen over het algemeen sterk en functioneel zijn, hebben ze vaak een ruwe oppervlaktestructuur in vergelijking met onderdelen die via traditioneel spuitgieten of machinaal bewerken worden gemaakt. Dit kan soms extra nabewerking vereisen, zoals schuren of coaten, om het uiterlijk of de oppervlaktekwaliteit te verbeteren.

Bovendien kan het SLS-proces weliswaar complexe geometrieën verwerken, maar de productiesnelheid is lager dan bij andere 3D-printmethoden, met name bij grote onderdelen. De laag-voor-laag-aanpak betekent dat de printtijd aanzienlijk kan toenemen naarmate de grootte en complexiteit van het onderdeel toenemen.

Conclusie

SLS 3D-printenis een veelzijdige en krachtige technologie met een breed scala aan toepassingen in tal van industrieën. De mogelijkheid om complexe onderdelen te produceren zonder ondersteunende structuren, gecombineerd met de veelzijdigheid van het materiaal en de geschiktheid voor functionele prototypes en eindgebruiksonderdelen, maakt het een essentieel hulpmiddel voor moderne productie. De relatief hoge kosten, lagere productiesnelheden en ruwe oppervlakteafwerkingen kunnen echter voor sommige toepassingen een uitdaging vormen. Naarmate de technologie zich verder ontwikkelt, is het waarschijnlijk dat veel van deze beperkingen zullen worden aangepakt, waardoor SLS een nog waardevollere troef wordt in de toekomst van additieve productie.