选择性激光烧结 (SLS) 是最广泛使用的 3D 打印技术之一,以其高精度、多功能性和生产复杂零件的能力而闻名。它已成为从航空航天到汽车和医疗器械制造等行业的基石。在本文中,我们将探讨 SLS 的工作原理、所用材料、其应用以及这种 3D 打印方法的优缺点。

SLS 是一种增材制造工艺,利用激光烧结粉末材料,将颗粒粘合在一起,逐层形成实体结构。该工艺首先将 3D 模型切成薄片。一层薄薄的粉末被铺在构建平台上,高功率激光器根据待打印部件的横截面选择性地熔化粉末。一层粉末完成后,构建平台下降,并在其上添加新的一层粉末。重复此过程,直至部件完全构建完成。部件周围未烧结的粉末充当支撑材料,从而无需在构建过程中使用额外的支撑结构。

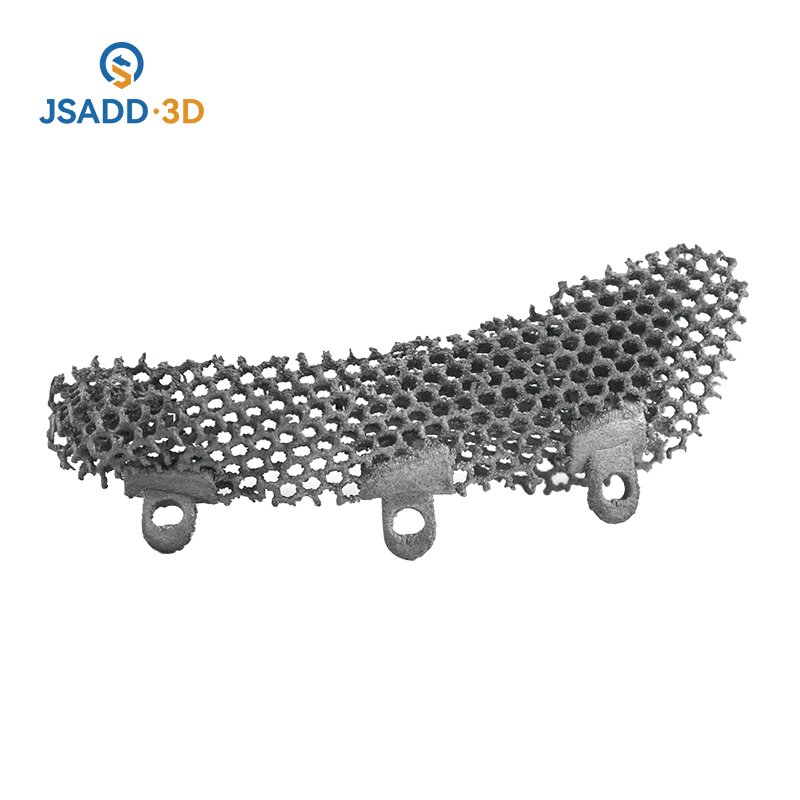

SLS 的一大关键优势在于它无需支撑结构即可创建复杂的几何形状。这使得它非常适合生产具有空心部分、底切或内部特征的复杂形状,而这些形状是传统制造方法难以甚至无法实现的。

SLS 在材料方面用途广泛,提供一系列适用于不同应用的粉末。SLS 最常用的材料是尼龙(也称为聚酰胺),它在强度、柔韧性和耐用性方面达到了良好的平衡。尼龙基粉末(例如 PA12)广泛用于功能原型和最终用途部件。

除了尼龙之外,SLS 还可以与其他材料一起使用,包括聚苯乙烯、热塑性弹性体 (TPE) 和金属。对于需要增强强度和刚度的应用,玻璃纤维填充尼龙是另一种受欢迎的选择。对于高性能部件,可以使用钛和不锈钢等材料,尤其是在航空航天和医疗行业,这些行业对高强度重量比以及耐热和耐腐蚀性能至关重要。

SLS 的材料选择不仅限于塑料粉末。含有金属或碳纤维添加剂的复合粉末在需要特定机械性能(例如更高的强度、耐热性或导电性)的应用领域也越来越受到青睐。

SLS 技术因其多功能性和生产复杂耐用部件的能力而被广泛应用于各行各业。其主要应用之一是航空航天工业,该行业需要轻质、高强度的部件。SLS 技术能够创建复杂的几何形状,而传统方法(例如机械加工或注塑成型)则难以复制这些形状。

另一个重要的应用领域是汽车行业,SLS 用于生产功能原型、定制零件,甚至最终生产组件。SLS 能够快速且经济高效地创建复杂且定制的几何形状,对于希望降低原型制作成本并加快设计周期的汽车制造商来说,它是一种非常有价值的工具。

在医疗领域,SLS 技术用于生产定制化植入物、假肢和手术器械。SLS 技术能够制造患者专用部件,例如个性化矫形器或牙科植入物,这彻底改变了个性化医疗,使医疗设备更加贴合、更加高效。

此外,SLS 在消费品、时尚和建筑领域因其快速成型和小批量生产而广受欢迎。该技术还广泛应用于电子、工业设备和国防等行业的功能部件制造。

SLS打印的优势

SLS 3D 打印的主要优势包括:能够创建复杂的几何形状、材料多样性以及无需支撑结构。该技术擅长生产功能强大、经久耐用的部件,且不会牺牲设计自由度。这在航空航天、汽车和医疗保健等兼顾功能性和定制化的行业尤为重要。

SLS 也是一种高效的小批量生产技术。与传统制造方法不同,SLS 无需昂贵的工具或模具即可生产小批量零件。这使得它对于需要快速原型设计或小批量生产的公司来说是一个颇具吸引力的选择。

此外,SLS零件通常坚固耐用且耐热,适用于各种工业应用。金属粉末的使用进一步扩展了材料的性能,使零件能够满足关键行业所需的强度和精度。

SLS打印的缺点

尽管SLS 3D打印具有诸多优势,但也存在一些缺点。主要挑战之一是设备和材料成本相对较高,尤其对于小规模生产而言。该工艺需要在高功率激光器、粉末处理系统和后处理设备上进行大量投资。

SLS 部件的另一个缺点是其表面光洁度。虽然这些部件通常坚固耐用,但与传统注塑成型或机械加工制成的部件相比,它们的表面纹理往往比较粗糙。有时,这可能需要额外的后处理,例如打磨或涂层,以改善外观或表面质量。

此外,虽然SLS工艺可以处理复杂的几何形状,但与其他3D打印方法相比,其构建速度较慢,尤其是对于大型部件而言。逐层打印意味着,随着部件尺寸和复杂性的增加,打印时间会显著增加。

结论

SLS 3D打印选择性激光烧结 (SLS) 是一项功能强大、用途广泛的技术,广泛应用于众多行业。它能够生产无需支撑结构的复杂部件,加之其材料多样性以及对功能原型和最终用途部件的适用性,使其成为现代制造业的必备工具。然而,其相对较高的成本、较慢的构建速度以及粗糙的表面处理可能会给某些应用带来挑战。随着技术的不断发展,这些局限性很可能会被克服,从而使 SLS 在未来增材制造领域成为更具价值的资产。