A Sinterização Seletiva a Laser (SLS) é uma das tecnologias de impressão 3D mais utilizadas, conhecida por sua alta precisão, versatilidade e capacidade de produzir peças complexas. Tornou-se um pilar fundamental em indústrias que vão da aeroespacial à automotiva e à fabricação de dispositivos médicos. Neste artigo, exploraremos o princípio de funcionamento da SLS, os materiais utilizados, suas aplicações e as vantagens e desvantagens desse método de impressão 3D.

Princípio de funcionamento do SLS

SLS é um processo de manufatura aditiva que utiliza um laser para sinterizar material em pó, unindo as partículas para formar uma estrutura sólida, camada por camada. O processo começa com um modelo 3D sendo fatiado em finas seções transversais. Uma fina camada de pó é espalhada sobre a plataforma de construção, e um laser de alta potência derrete o pó seletivamente de acordo com a seção transversal da peça a ser impressa. Após a conclusão de uma camada, a plataforma de construção desce e uma nova camada de pó é adicionada por cima. Esse processo é repetido até que a peça esteja totalmente construída. O pó não sinterizado que envolve a peça atua como um material de suporte, eliminando a necessidade de estruturas de suporte adicionais durante a construção.

Uma das principais vantagens do SLS é sua capacidade de criar geometrias complexas sem a necessidade de estruturas de suporte. Isso o torna ideal para a produção de formas complexas com seções ocas, rebaixos ou características internas, que são difíceis ou impossíveis de obter com os métodos de fabricação tradicionais.

Materiais usados na impressão SLS

O SLS é altamente versátil em termos de materiais, oferecendo uma gama de pós adequados para diferentes aplicações. O material mais comumente utilizado para SLS é o nylon (também conhecido como poliamida), que proporciona um bom equilíbrio entre resistência, flexibilidade e durabilidade. Pós à base de nylon, como o PA12, são amplamente utilizados tanto em protótipos funcionais quanto em peças de uso final.

Além do nylon, o SLS também pode ser usado com outros materiais, incluindo poliestireno, elastômeros termoplásticos (TPE) e metais. O nylon com fibra de vidro é outra opção popular para aplicações que exigem maior resistência e rigidez. Para peças de alto desempenho, materiais como titânio e aço inoxidável podem ser usados, especialmente nas indústrias aeroespacial e médica, onde altas relações resistência-peso e resistência ao calor e à corrosão são cruciais.

A seleção de materiais em SLS não se limita apenas a pós plásticos. Pós compostos que incluem aditivos de metal ou fibra de carbono também estão ganhando força para aplicações que exigem propriedades mecânicas específicas, como maior resistência, resistência térmica ou condutividade.

A tecnologia SLS é amplamente utilizada em diversos setores devido à sua versatilidade e capacidade de produzir peças complexas e duráveis. Uma das principais aplicações é na indústria aeroespacial, que exige peças leves e de alta resistência. A SLS permite a criação de geometrias complexas que métodos tradicionais, como usinagem ou moldagem por injeção, não conseguem replicar facilmente.

Outra aplicação importante é na indústria automotiva, onde o SLS é usado para produzir protótipos funcionais, peças personalizadas e até mesmo componentes de produção final. A capacidade de criar geometrias complexas e personalizadas de forma rápida e econômica torna o SLS uma ferramenta valiosa para fabricantes de veículos que buscam reduzir os custos de prototipagem e acelerar o ciclo de design.

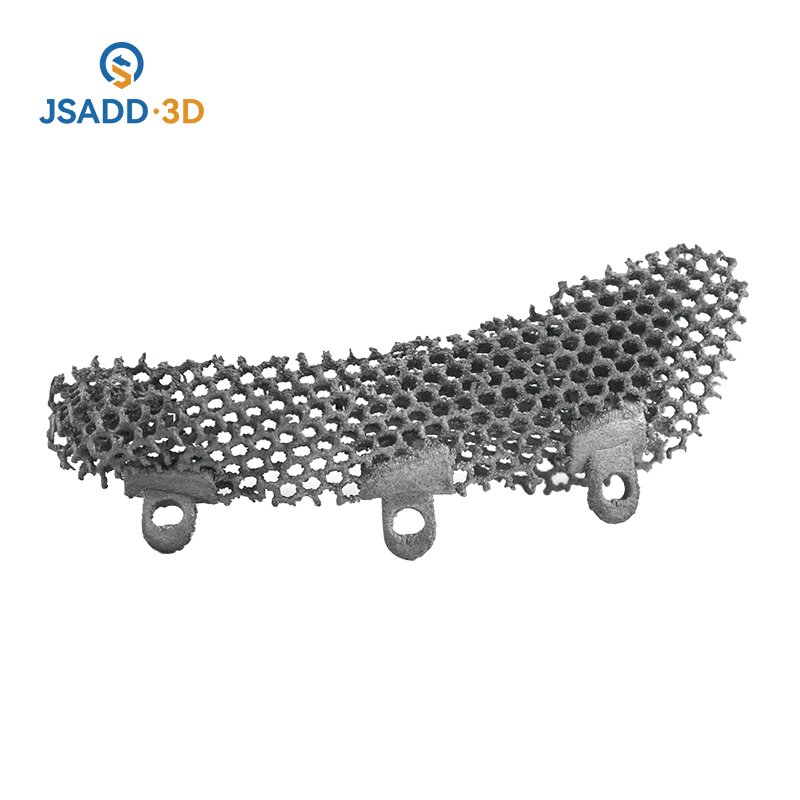

No setor médico, o SLS é utilizado na produção de implantes, próteses e instrumentos cirúrgicos personalizados. A capacidade de criar peças específicas para cada paciente, como órteses ou implantes dentários personalizados, revolucionou a medicina personalizada, permitindo dispositivos médicos mais adequados e eficazes.

Além disso, o SLS ganhou popularidade em bens de consumo, moda e arquitetura, graças à prototipagem rápida e produção em baixa escala. A tecnologia também é amplamente utilizada na criação de peças funcionais para setores como eletrônicos, equipamentos industriais e defesa.

Vantagens da impressão SLS

As principais vantagens da impressão 3D SLS incluem a capacidade de criar geometrias complexas, a versatilidade dos materiais e a ausência da necessidade de estruturas de suporte. A tecnologia se destaca na produção de peças altamente funcionais e duráveis, sem abrir mão da liberdade de design. Isso é particularmente útil em setores como aeroespacial, automotivo e saúde, onde funcionalidade e personalização são essenciais.

O SLS também é uma tecnologia altamente eficiente para produção em baixa escala. Ao contrário dos métodos tradicionais de fabricação, o SLS permite a produção de pequenos lotes de peças sem a necessidade de ferramentas ou moldes caros. Isso o torna uma opção atraente para empresas que exigem prototipagem rápida ou séries de produção limitadas.

Além disso, as peças de SLS são tipicamente fortes, duráveis e resistentes ao calor, tornando-as adequadas para uma ampla gama de aplicações industriais. O uso de pós metálicos expande ainda mais as capacidades do material, permitindo peças que oferecem a resistência e a precisão necessárias para indústrias críticas.

Desvantagens da impressão SLS

Apesar de suas muitas vantagens, a impressão 3D SLS apresenta algumas desvantagens. Um dos principais desafios é o custo relativamente alto dos equipamentos e materiais, especialmente para operações de pequena escala. O processo exige um investimento significativo em lasers de alta potência, sistemas de manuseio de pó e equipamentos de pós-processamento.

Outra desvantagem é o acabamento superficial das peças SLS. Embora sejam geralmente resistentes e funcionais, elas frequentemente apresentam uma textura superficial áspera em comparação com peças fabricadas por moldagem por injeção ou usinagem tradicionais. Isso às vezes pode exigir pós-processamento adicional, como lixamento ou revestimento, para melhorar a aparência ou a qualidade da superfície.

Além disso, embora o processo SLS possa lidar com geometrias complexas, a velocidade de construção é mais lenta em comparação com outros métodos de impressão 3D, especialmente para peças grandes. A abordagem camada por camada significa que o tempo de impressão pode aumentar significativamente à medida que o tamanho e a complexidade da peça aumentam.

Conclusão

Impressão 3D SLSé uma tecnologia versátil e poderosa com amplas aplicações em diversos setores. Sua capacidade de produzir peças complexas sem estruturas de suporte, aliada à sua versatilidade de materiais e à sua adequação para protótipos funcionais e peças de uso final, a torna uma ferramenta essencial para a manufatura moderna. No entanto, seus custos relativamente altos, velocidades de construção mais lentas e acabamentos superficiais ásperos podem representar desafios para algumas aplicações. À medida que a tecnologia continua a evoluir, é provável que muitas dessas limitações sejam superadas, tornando o SLS um recurso ainda mais valioso no futuro da manufatura aditiva.