La sinterizzazione laser selettiva (SLS) è una delle tecnologie di stampa 3D più utilizzate, nota per la sua elevata precisione, versatilità e capacità di produrre parti complesse. È diventata un punto di riferimento in settori che spaziano dall'aerospaziale all'automotive e alla produzione di dispositivi medicali. In questo articolo, esploreremo il principio di funzionamento della SLS, i materiali utilizzati, le sue applicazioni e i vantaggi e gli svantaggi di questo metodo di stampa 3D.

Principio di funzionamento di SLS

SLS è un processo di produzione additiva che utilizza un laser per sinterizzare materiale in polvere, legando le particelle insieme per formare una struttura solida strato per strato. Il processo inizia con il taglio di un modello 3D in sottili sezioni trasversali. Un sottile strato di polvere viene distribuito sulla piattaforma di stampa e un laser ad alta potenza fonde selettivamente la polvere in base alla sezione trasversale del pezzo da stampare. Una volta completato uno strato, la piattaforma di stampa si abbassa e un nuovo strato di polvere viene aggiunto sopra. Questo processo viene ripetuto fino al completamento della costruzione del pezzo. La polvere non sinterizzata che circonda il pezzo funge da materiale di supporto, eliminando la necessità di ulteriori strutture di supporto durante la costruzione.

Uno dei principali vantaggi della SLS è la sua capacità di creare geometrie complesse senza la necessità di strutture di supporto. Questo la rende ideale per la produzione di forme complesse con sezioni cave, sottosquadri o caratteristiche interne, difficili o impossibili da ottenere con i metodi di produzione tradizionali.

Materiali utilizzati nella stampa SLS

La SLS è estremamente versatile in termini di materiali, offrendo una gamma di polveri adatte a diverse applicazioni. Il materiale più comunemente utilizzato per la SLS è il nylon (noto anche come poliammide), che offre un buon equilibrio tra resistenza, flessibilità e durata. Le polveri a base di nylon, come la PA12, sono ampiamente utilizzate sia per prototipi funzionali che per componenti finali.

Oltre al nylon, la SLS può essere utilizzata anche con altri materiali, tra cui polistirene, elastomeri termoplastici (TPE) e metalli. Il nylon caricato con fibra di vetro è un'altra scelta popolare per applicazioni che richiedono maggiore resistenza e rigidità. Per componenti ad alte prestazioni, si possono utilizzare materiali come il titanio e l'acciaio inossidabile, in particolare nei settori aerospaziale e medicale, dove un elevato rapporto resistenza/peso e la resistenza al calore e alla corrosione sono fondamentali.

La selezione dei materiali nella SLS non si limita alle polveri plastiche. Anche le polveri composite che includono additivi metallici o in fibra di carbonio stanno guadagnando terreno per applicazioni che richiedono proprietà meccaniche specifiche, come maggiore resistenza, resistenza termica o conduttività.

La tecnologia SLS è ampiamente utilizzata in diversi settori grazie alla sua versatilità e alla capacità di produrre componenti complessi e durevoli. Una delle principali applicazioni è l'industria aerospaziale, dove sono richiesti componenti leggeri e ad alta resistenza. La SLS consente la creazione di geometrie complesse che i metodi tradizionali, come la lavorazione meccanica o lo stampaggio a iniezione, non sono facilmente replicabili.

Un'altra importante applicazione è nel settore automobilistico, dove la SLS viene utilizzata per la produzione di prototipi funzionali, parti personalizzate e persino componenti di produzione finali. La capacità di creare geometrie complesse e personalizzate in modo rapido ed economico rende la SLS uno strumento prezioso per i produttori di veicoli che desiderano ridurre i costi di prototipazione e accelerare il ciclo di progettazione.

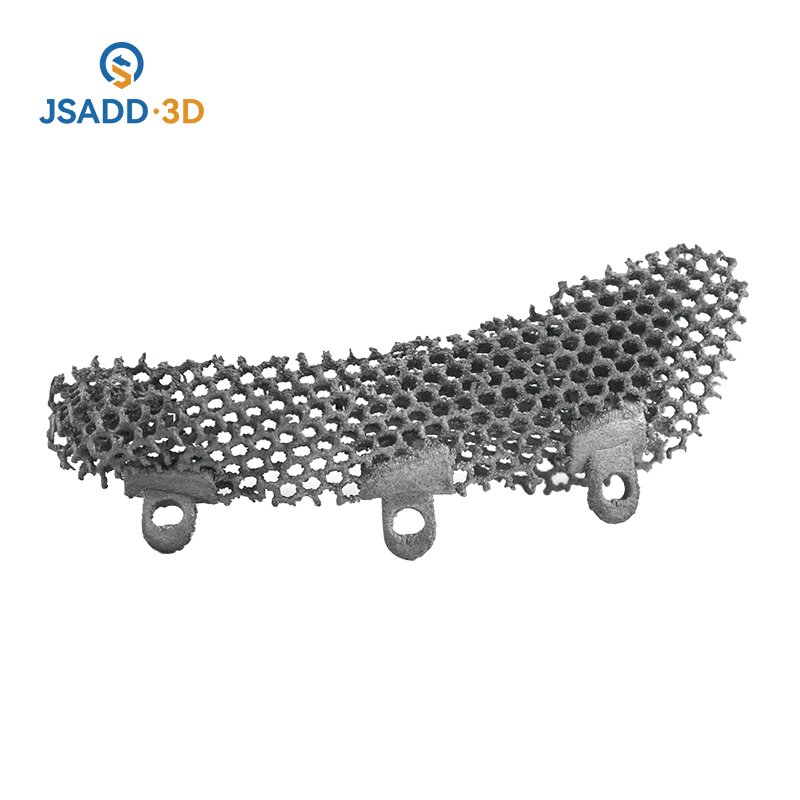

Nel settore medico, la SLS viene utilizzata per la produzione di impianti, protesi e strumenti chirurgici personalizzati. La capacità di creare componenti specifici per il paziente, come ortesi o impianti dentali personalizzati, ha rivoluzionato la medicina personalizzata, consentendo dispositivi medici più adatti ed efficaci.

Inoltre, la SLS ha guadagnato popolarità nei beni di consumo, nella moda e nell'architettura per la prototipazione rapida e la produzione a basso volume. La tecnologia è anche ampiamente utilizzata per la creazione di componenti funzionali per settori come l'elettronica, le apparecchiature industriali e la difesa.

Vantaggi della stampa SLS

I principali vantaggi della stampa 3D SLS includono la capacità di creare geometrie complesse, la versatilità dei materiali e l'assenza di strutture di supporto. La tecnologia eccelle nella produzione di componenti altamente funzionali e durevoli senza sacrificare la libertà di progettazione. Questo è particolarmente utile in settori come quello aerospaziale, automobilistico e sanitario, dove sia la funzionalità che la personalizzazione sono essenziali.

La SLS è anche una tecnologia altamente efficiente per la produzione a basso volume. A differenza dei metodi di produzione tradizionali, la SLS può produrre piccoli lotti di componenti senza la necessità di costosi utensili o stampi. Questo la rende un'opzione interessante per le aziende che necessitano di prototipazione rapida o di produzioni limitate.

Inoltre, i componenti SLS sono in genere robusti, durevoli e resistenti al calore, il che li rende adatti a un'ampia gamma di applicazioni industriali. L'uso di polveri metalliche amplia ulteriormente le possibilità di lavorazione del materiale, consentendo di realizzare componenti che offrono la resistenza e la precisione necessarie per i settori industriali critici.

Svantaggi della stampa SLS

Nonostante i suoi numerosi vantaggi, la stampa 3D SLS presenta anche alcuni svantaggi. Una delle principali sfide è il costo relativamente elevato delle attrezzature e dei materiali, soprattutto per le operazioni su piccola scala. Il processo richiede un investimento significativo in laser ad alta potenza, sistemi di movimentazione delle polveri e apparecchiature di post-lavorazione.

Un altro svantaggio è la finitura superficiale dei componenti SLS. Sebbene i componenti siano generalmente resistenti e funzionali, spesso presentano una superficie ruvida rispetto ai componenti realizzati con stampaggio a iniezione tradizionale o lavorazione meccanica. Questo può talvolta richiedere ulteriori lavorazioni successive, come la levigatura o la verniciatura, per migliorarne l'aspetto o la qualità superficiale.

Inoltre, sebbene il processo SLS possa gestire geometrie complesse, la velocità di stampa è inferiore rispetto ad altri metodi di stampa 3D, in particolare per i pezzi di grandi dimensioni. L'approccio strato per strato implica che i tempi di stampa possono aumentare significativamente con l'aumentare delle dimensioni e della complessità del pezzo.

Conclusione

Stampa 3D SLSè una tecnologia versatile e potente con un'ampia gamma di applicazioni in numerosi settori. La sua capacità di produrre parti complesse senza strutture di supporto, unita alla versatilità dei materiali e all'idoneità per prototipi funzionali e componenti finali, la rende uno strumento essenziale per la produzione moderna. Tuttavia, i suoi costi relativamente elevati, le velocità di produzione ridotte e le finiture superficiali ruvide possono rappresentare delle sfide per alcune applicazioni. Con la continua evoluzione della tecnologia, è probabile che molte di queste limitazioni vengano superate, rendendo la SLS una risorsa ancora più preziosa per il futuro della produzione additiva.