Le frittage sélectif par laser (SLS) est l'une des technologies d'impression 3D les plus répandues, reconnue pour sa haute précision, sa polyvalence et sa capacité à produire des pièces complexes. Il est devenu un élément clé dans des secteurs allant de l'aérospatiale à l'automobile, en passant par la fabrication de dispositifs médicaux. Dans cet article, nous explorerons le principe de fonctionnement du SLS, les matériaux utilisés, ses applications, ainsi que ses avantages et inconvénients.

Principe de fonctionnement du SLS

Le SLS est un procédé de fabrication additive qui utilise un laser pour fritter des matériaux en poudre, liant ainsi les particules entre elles pour former une structure solide couche par couche. Le processus commence par le découpage d'un modèle 3D en fines sections transversales. Une fine couche de poudre est étalée sur la plateforme de fabrication, puis un laser haute puissance la fait fondre sélectivement selon la section transversale de la pièce à imprimer. Une fois une couche terminée, la plateforme de fabrication s'abaisse et une nouvelle couche de poudre est ajoutée par-dessus. Ce processus est répété jusqu'à ce que la pièce soit entièrement fabriquée. La poudre non frittée entourant la pièce sert de matériau de support, éliminant ainsi le besoin de structures de support supplémentaires pendant la fabrication.

L'un des principaux avantages du SLS est sa capacité à créer des géométries complexes sans nécessiter de structures de support. Il est donc idéal pour la production de formes complexes avec des sections creuses, des contre-dépouilles ou des caractéristiques internes, difficiles, voire impossibles, à obtenir avec les méthodes de fabrication traditionnelles.

Matériaux utilisés dans l'impression SLS

Le procédé SLS offre une grande polyvalence en termes de matériaux, offrant une gamme de poudres adaptées à différentes applications. Le matériau le plus couramment utilisé pour le SLS est le nylon (également appelé polyamide), qui offre un bon équilibre entre résistance, flexibilité et durabilité. Les poudres à base de nylon, comme le PA12, sont largement utilisées pour les prototypes fonctionnels et les pièces finales.

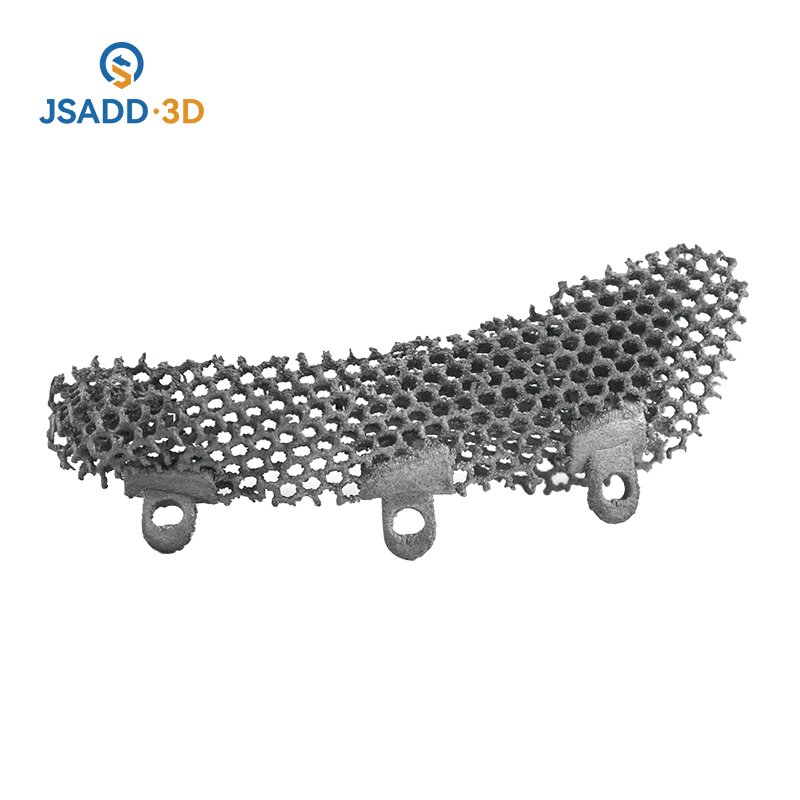

Outre le nylon, le SLS peut également être utilisé avec d'autres matériaux, notamment le polystyrène, les élastomères thermoplastiques (TPE) et les métaux. Le nylon chargé de verre est un autre choix populaire pour les applications nécessitant une résistance et une rigidité accrues. Pour des pièces plus performantes, des matériaux comme le titane et l'acier inoxydable peuvent être utilisés, notamment dans les secteurs aérospatial et médical, où un rapport résistance/poids élevé et une résistance à la chaleur et à la corrosion sont essentiels.

Le choix des matériaux en SLS ne se limite pas aux poudres plastiques. Les poudres composites intégrant des additifs métalliques ou en fibres de carbone gagnent également en popularité pour les applications exigeant des propriétés mécaniques spécifiques, telles qu'une résistance mécanique, une résistance thermique ou une conductivité accrues.

Applications de l'impression SLS

La technologie SLS est largement utilisée dans de nombreux secteurs industriels grâce à sa polyvalence et à sa capacité à produire des pièces complexes et durables. L'une de ses principales applications est l'industrie aérospatiale, où des pièces légères et très résistantes sont requises. La technologie SLS permet de créer des géométries complexes que les méthodes traditionnelles, comme l'usinage ou le moulage par injection, ne peuvent pas facilement reproduire.

L'industrie automobile est également une application importante, où le SLS est utilisé pour la production de prototypes fonctionnels, de pièces sur mesure et même de composants de production finale. La possibilité de créer des géométries complexes et personnalisées rapidement et à moindre coût fait du SLS un outil précieux pour les constructeurs automobiles qui cherchent à réduire les coûts de prototypage et à accélérer le cycle de conception.

Dans le secteur médical, la technologie SLS est utilisée pour la production d'implants, de prothèses et d'instruments chirurgicaux personnalisés. La possibilité de créer des pièces sur mesure, telles que des orthèses ou des implants dentaires personnalisés, a révolutionné la médecine personnalisée, permettant la création de dispositifs médicaux mieux adaptés et plus efficaces.

Par ailleurs, la technologie SLS a gagné en popularité dans les secteurs des biens de consommation, de la mode et de l'architecture, notamment pour le prototypage rapide et la production en petites séries. Elle est également largement utilisée pour la création de pièces fonctionnelles dans des secteurs comme l'électronique, l'équipement industriel et la défense.

Avantages de l'impression SLS

Les principaux avantages de l'impression 3D SLS sont sa capacité à créer des géométries complexes, la polyvalence de ses matériaux et l'absence de structures de support. Cette technologie excelle dans la production de pièces hautement fonctionnelles et durables, sans sacrifier la liberté de conception. Elle est particulièrement utile dans des secteurs comme l'aérospatiale, l'automobile et la santé, où fonctionnalité et personnalisation sont essentielles.

Le SLS est également une technologie très efficace pour la production en petites séries. Contrairement aux méthodes de fabrication traditionnelles, il permet de produire de petites séries de pièces sans recourir à des outils ou des moules coûteux. C'est donc une option intéressante pour les entreprises nécessitant un prototypage rapide ou des séries limitées.

De plus, les pièces SLS sont généralement robustes, durables et résistantes à la chaleur, ce qui les rend adaptées à un large éventail d'applications industrielles. L'utilisation de poudres métalliques élargit encore les capacités du matériau, permettant ainsi de fabriquer des pièces offrant la résistance et la précision nécessaires aux industries critiques.

Inconvénients de l'impression SLS

Malgré ses nombreux avantages, l'impression 3D SLS présente quelques inconvénients. L'un des principaux défis réside dans le coût relativement élevé des équipements et des matériaux, notamment pour les opérations à petite échelle. Ce procédé nécessite un investissement important en lasers haute puissance, systèmes de manutention de poudre et équipements de post-traitement.

Un autre inconvénient des pièces SLS réside dans leur finition de surface. Bien que généralement robustes et fonctionnelles, elles présentent souvent une texture de surface rugueuse par rapport aux pièces fabriquées par moulage par injection ou usinage traditionnel. Cela peut parfois nécessiter des post-traitements supplémentaires, tels que le ponçage ou le revêtement, pour améliorer l'apparence ou la qualité de surface.

De plus, bien que le procédé SLS puisse traiter des géométries complexes, sa vitesse de fabrication est inférieure à celle des autres méthodes d'impression 3D, notamment pour les pièces de grandes dimensions. L'approche couche par couche implique que le temps d'impression peut augmenter considérablement à mesure que la taille et la complexité de la pièce augmentent.

Conclusion

Impression 3D SLSLa SLS est une technologie polyvalente et puissante, aux applications variées dans de nombreux secteurs. Sa capacité à produire des pièces complexes sans structures de support, combinée à la polyvalence de ses matériaux et à son adéquation aux prototypes fonctionnels et aux pièces finales, en fait un outil essentiel pour la fabrication moderne. Cependant, ses coûts relativement élevés, ses vitesses de fabrication plus lentes et ses finitions de surface rugueuses peuvent poser des défis pour certaines applications. Avec l'évolution continue de la technologie, il est probable que nombre de ces limitations seront surmontées, faisant du SLS un atout encore plus précieux pour l'avenir de la fabrication additive.