La sinterización selectiva por láser (SLS) es una de las tecnologías de impresión 3D más utilizadas, conocida por su alta precisión, versatilidad y capacidad para producir piezas complejas. Se ha convertido en un pilar fundamental en industrias que abarcan desde la aeroespacial hasta la automoción y la fabricación de dispositivos médicos. En este artículo, exploraremos el principio de funcionamiento de la SLS, los materiales utilizados, sus aplicaciones y las ventajas y desventajas de este método de impresión 3D.

Principio de funcionamiento del SLS

SLS es un proceso de fabricación aditiva que utiliza un láser para sinterizar material en polvo, uniendo las partículas para formar una estructura sólida capa a capa. El proceso comienza con el corte de un modelo 3D en secciones transversales delgadas. Se extiende una fina capa de polvo sobre la plataforma de impresión y un láser de alta potencia funde el polvo selectivamente según la sección transversal de la pieza que se va a imprimir. Una vez completada una capa, la plataforma de impresión desciende y se añade una nueva capa de polvo encima. Este proceso se repite hasta que la pieza está completamente construida. El polvo no sinterizado que rodea la pieza actúa como material de soporte, eliminando la necesidad de estructuras de soporte adicionales durante la impresión.

Una de las principales ventajas del SLS es su capacidad para crear geometrías complejas sin necesidad de estructuras de soporte. Esto lo hace ideal para producir formas complejas con secciones huecas, socavaduras o características internas, difíciles o imposibles de lograr con los métodos de fabricación tradicionales.

Materiales utilizados en la impresión SLS

El SLS es muy versátil en cuanto a materiales, ofreciendo una gama de polvos adecuados para diferentes aplicaciones. El material más común para SLS es el nailon (también conocido como poliamida), que ofrece un buen equilibrio entre resistencia, flexibilidad y durabilidad. Los polvos a base de nailon, como el PA12, se utilizan ampliamente tanto para prototipos funcionales como para piezas de uso final.

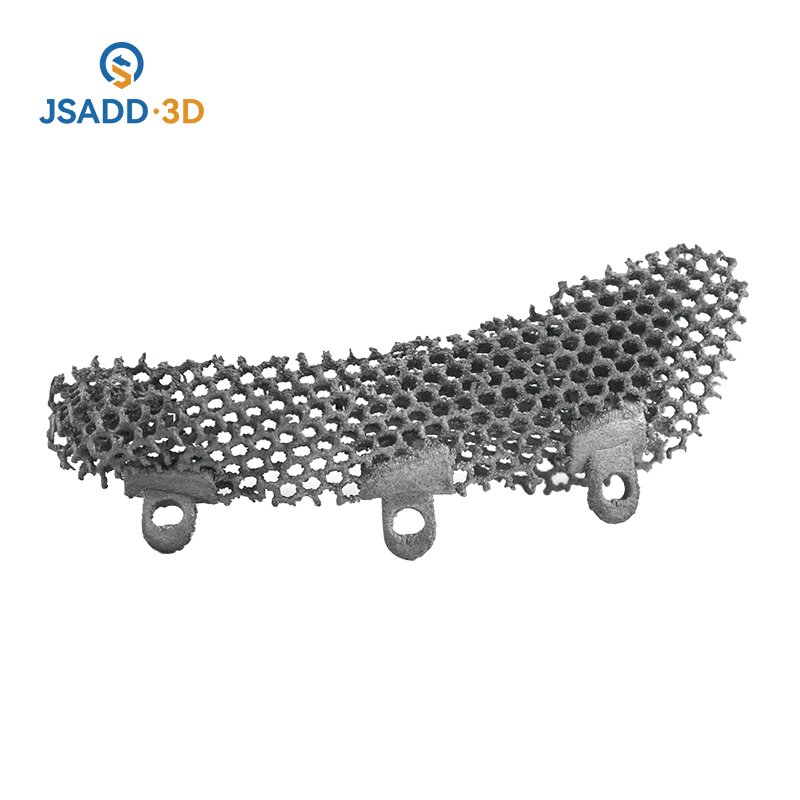

Además del nailon, el SLS también se puede utilizar con otros materiales, como poliestireno, elastómeros termoplásticos (TPE) y metales. El nailon reforzado con fibra de vidrio es otra opción popular para aplicaciones que requieren mayor resistencia y rigidez. Para piezas de mayor rendimiento, se pueden utilizar materiales como el titanio y el acero inoxidable, especialmente en las industrias aeroespacial y médica, donde la alta relación resistencia-peso y la resistencia al calor y la corrosión son cruciales.

La selección de materiales en SLS no se limita únicamente a los polvos plásticos. Los polvos compuestos que incluyen aditivos metálicos o de fibra de carbono también están ganando terreno para aplicaciones que exigen propiedades mecánicas específicas, como mayor resistencia, resistencia térmica o conductividad.

Aplicaciones de la impresión SLS

La tecnología SLS se utiliza ampliamente en diversas industrias gracias a su versatilidad y capacidad para producir piezas complejas y duraderas. Una de sus principales aplicaciones es la industria aeroespacial, donde se requieren piezas ligeras y de alta resistencia. El SLS permite la creación de geometrías complejas que los métodos tradicionales, como el mecanizado o el moldeo por inyección, no pueden replicar fácilmente.

Otra aplicación importante es la industria automotriz, donde el SLS se utiliza para producir prototipos funcionales, piezas personalizadas e incluso componentes de producción final. La capacidad de crear geometrías complejas y personalizadas de forma rápida y rentable convierte al SLS en una herramienta valiosa para los fabricantes de vehículos que buscan reducir los costes de prototipado y acelerar el ciclo de diseño.

En el sector médico, el SLS se utiliza para producir implantes, prótesis y herramientas quirúrgicas personalizadas. La capacidad de crear piezas específicas para cada paciente, como órtesis personalizadas o implantes dentales, ha revolucionado la medicina personalizada, permitiendo dispositivos médicos más eficaces y con mejor ajuste.

Además, el SLS ha ganado popularidad en bienes de consumo, moda y arquitectura para el prototipado rápido y la producción a pequeña escala. Esta tecnología también se utiliza ampliamente en la creación de piezas funcionales para industrias como la electrónica, los equipos industriales y la defensa.

Ventajas de la impresión SLS

Las principales ventajas de la impresión 3D SLS incluyen su capacidad para crear geometrías complejas, la versatilidad de sus materiales y la ausencia de estructuras de soporte. Esta tecnología destaca por producir piezas altamente funcionales y duraderas sin sacrificar la libertad de diseño. Esto resulta especialmente útil en sectores como el aeroespacial, el automotriz y el sanitario, donde tanto la funcionalidad como la personalización son esenciales.

El SLS también es una tecnología altamente eficiente para la producción de bajo volumen. A diferencia de los métodos de fabricación tradicionales, el SLS permite producir lotes pequeños de piezas sin necesidad de herramientas ni moldes costosos. Esto lo convierte en una opción atractiva para empresas que requieren prototipado rápido o series de producción limitadas.

Además, las piezas de SLS suelen ser fuertes, duraderas y resistentes al calor, lo que las hace aptas para una amplia gama de aplicaciones industriales. El uso de polvos metálicos amplía aún más las posibilidades del material, permitiendo la fabricación de piezas con la resistencia y precisión necesarias para industrias críticas.

Desventajas de la impresión SLS

A pesar de sus numerosas ventajas, la impresión 3D SLS presenta algunas desventajas. Uno de los principales desafíos es el costo relativamente alto de los equipos y materiales, especialmente para operaciones a pequeña escala. El proceso requiere una inversión significativa en láseres de alta potencia, sistemas de manejo de polvo y equipos de posprocesamiento.

Otra desventaja es el acabado superficial de las piezas SLS. Si bien suelen ser resistentes y funcionales, suelen presentar una textura superficial rugosa en comparación con las piezas fabricadas mediante moldeo por inyección o mecanizado tradicionales. Esto a veces puede requerir un posprocesamiento adicional, como lijado o recubrimiento, para mejorar la apariencia o la calidad de la superficie.

Además, si bien el proceso SLS puede manejar geometrías complejas, la velocidad de construcción es menor que la de otros métodos de impresión 3D, especialmente para piezas grandes. El enfoque capa por capa implica que el tiempo de impresión puede aumentar significativamente a medida que aumenta el tamaño y la complejidad de la pieza.

Conclusión

Impresión 3D SLSEs una tecnología versátil y potente con una amplia gama de aplicaciones en numerosas industrias. Su capacidad para producir piezas complejas sin estructuras de soporte, combinada con la versatilidad de sus materiales y su idoneidad para prototipos funcionales y piezas de uso final, la convierte en una herramienta esencial para la fabricación moderna. Sin embargo, sus costos relativamente altos, las velocidades de construcción más lentas y los acabados superficiales rugosos pueden presentar desafíos para algunas aplicaciones. A medida que la tecnología siga evolucionando, es probable que se solucionen muchas de estas limitaciones, convirtiendo al SLS en un activo aún más valioso para el futuro de la fabricación aditiva.