เทคโนโลยี SLS (Selective Laser Sintering) เป็นหนึ่งในเทคโนโลยีการพิมพ์ 3 มิติที่ใช้กันอย่างแพร่หลายที่สุด โดดเด่นด้วยความแม่นยำสูง ความหลากหลาย และความสามารถในการผลิตชิ้นส่วนที่ซับซ้อน เทคโนโลยีนี้ได้กลายเป็นรากฐานสำคัญในอุตสาหกรรมต่างๆ ตั้งแต่อวกาศไปจนถึงยานยนต์และการผลิตอุปกรณ์ทางการแพทย์ ในบทความนี้ เราจะสำรวจหลักการทำงานของ SLS วัสดุที่ใช้ การประยุกต์ใช้งาน และข้อดีข้อเสียของวิธีการพิมพ์ 3 มิตินี้

SLS คือกระบวนการผลิตแบบเติมแต่งที่ใช้เลเซอร์เผาวัสดุผง เชื่อมอนุภาคเข้าด้วยกันจนเกิดเป็นโครงสร้างที่มั่นคงทีละชั้น กระบวนการนี้เริ่มต้นด้วยการตัดแบบจำลอง 3 มิติออกเป็นหน้าตัดบางๆ จากนั้นจะกระจายผงบางๆ ไปทั่วแท่นพิมพ์ จากนั้นเลเซอร์กำลังสูงจะหลอมผงให้ละลายเฉพาะส่วนตามหน้าตัดของชิ้นงานที่ต้องการพิมพ์ เมื่อชั้นหนึ่งเสร็จสมบูรณ์ แท่นพิมพ์จะลดระดับลง และเติมผงชั้นใหม่ลงไปด้านบน กระบวนการนี้ทำซ้ำจนกระทั่งชิ้นงานเสร็จสมบูรณ์ ผงที่ยังไม่เผาที่ล้อมรอบชิ้นงานจะทำหน้าที่เป็นวัสดุรองรับ ทำให้ไม่จำเป็นต้องใช้โครงสร้างรองรับเพิ่มเติมในระหว่างการพิมพ์

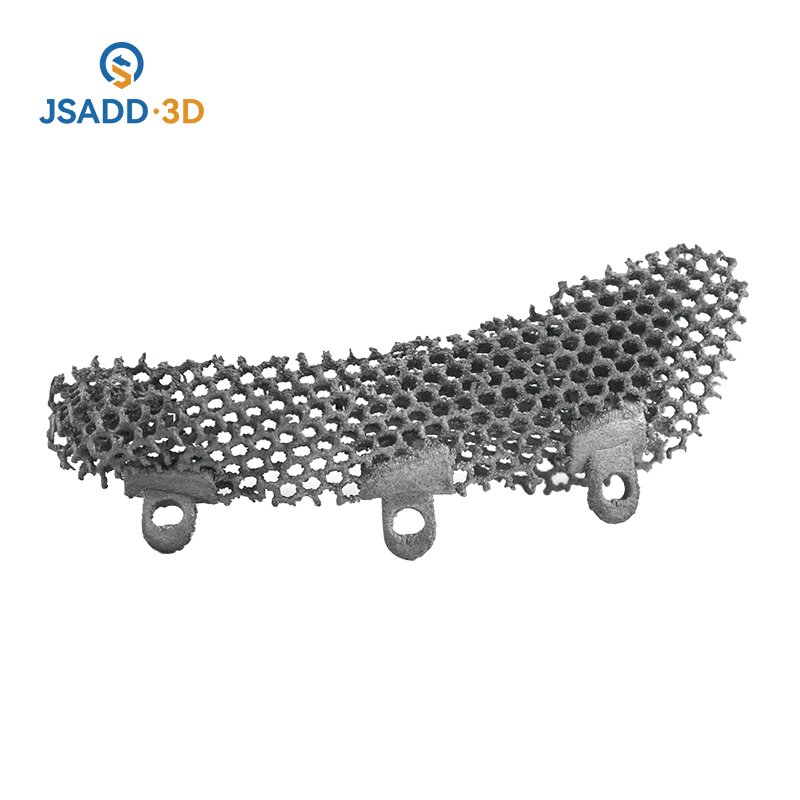

ข้อได้เปรียบสำคัญประการหนึ่งของ SLS คือความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนโดยไม่ต้องใช้โครงสร้างรองรับ ทำให้เหมาะอย่างยิ่งสำหรับการผลิตรูปทรงที่ซับซ้อน เช่น ส่วนกลวง ส่วนเว้า หรือส่วนภายใน ซึ่งทำได้ยากหรือเป็นไปไม่ได้ด้วยวิธีการผลิตแบบดั้งเดิม

SLS เป็นวัสดุที่มีความยืดหยุ่นสูง มีผงหลากหลายชนิดที่เหมาะกับการใช้งานที่หลากหลาย วัสดุที่นิยมใช้มากที่สุดสำหรับ SLS คือไนลอน (หรือที่เรียกว่าโพลีเอไมด์) ซึ่งให้ความสมดุลที่ดีระหว่างความแข็งแรง ความยืดหยุ่น และความทนทาน ผงไนลอน เช่น PA12 ถูกใช้อย่างแพร่หลายทั้งสำหรับต้นแบบที่ใช้งานได้จริงและชิ้นส่วนปลายทาง

นอกจากไนลอนแล้ว SLS ยังสามารถใช้ร่วมกับวัสดุอื่นๆ ได้อีกด้วย เช่น โพลีสไตรีน เทอร์โมพลาสติกอีลาสโตเมอร์ (TPE) และโลหะ ไนลอนผสมแก้วเป็นอีกหนึ่งตัวเลือกยอดนิยมสำหรับการใช้งานที่ต้องการความแข็งแรงและความแข็งแกร่งที่เพิ่มขึ้น สำหรับชิ้นส่วนประสิทธิภาพสูง วัสดุอย่างไทเทเนียมและสแตนเลสสามารถนำมาใช้ได้ โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการบินและอวกาศและการแพทย์ ซึ่งอัตราส่วนความแข็งแรงต่อน้ำหนักที่สูงและความทนทานต่อความร้อนและการกัดกร่อนเป็นสิ่งสำคัญ

การเลือกใช้วัสดุใน SLS ไม่ได้จำกัดอยู่แค่ผงพลาสติกเท่านั้น ผงคอมโพสิตที่มีส่วนผสมของโลหะหรือคาร์บอนไฟเบอร์ก็กำลังได้รับความนิยมมากขึ้นสำหรับการใช้งานที่ต้องการคุณสมบัติเชิงกลเฉพาะ เช่น ความแข็งแรงที่เพิ่มขึ้น ความต้านทานความร้อน หรือการนำไฟฟ้า

เทคโนโลยี SLS ถูกนำมาใช้อย่างแพร่หลายในหลากหลายอุตสาหกรรม เนื่องจากมีความอเนกประสงค์และความสามารถในการผลิตชิ้นส่วนที่ซับซ้อนและทนทาน หนึ่งในการประยุกต์ใช้หลักคืออุตสาหกรรมการบินและอวกาศ ซึ่งต้องการชิ้นส่วนที่มีน้ำหนักเบาและมีความแข็งแรงสูง SLS ช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อน ซึ่งวิธีการแบบดั้งเดิม เช่น การตัดเฉือนหรือการฉีดขึ้นรูป ไม่สามารถทำซ้ำได้ง่าย

อีกหนึ่งการประยุกต์ใช้ที่สำคัญคือในอุตสาหกรรมยานยนต์ ซึ่ง SLS ถูกนำมาใช้ในการผลิตต้นแบบที่ใช้งานได้จริง ชิ้นส่วนที่ออกแบบตามความต้องการ และแม้แต่ส่วนประกอบสำหรับการผลิตขั้นสุดท้าย ความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนและปรับแต่งได้อย่างรวดเร็วและคุ้มค่า ทำให้ SLS เป็นเครื่องมือที่มีคุณค่าสำหรับผู้ผลิตรถยนต์ที่ต้องการลดต้นทุนการสร้างต้นแบบและเร่งกระบวนการออกแบบ

ในภาคการแพทย์ SLS ถูกนำมาใช้ในการผลิตชิ้นส่วนเทียม อุปกรณ์เทียม และเครื่องมือผ่าตัดที่ออกแบบเฉพาะบุคคล ความสามารถในการผลิตชิ้นส่วนเฉพาะบุคคล เช่น อุปกรณ์ออร์โธติกส์หรือรากฟันเทียมที่ออกแบบเฉพาะบุคคล ได้ปฏิวัติวงการการแพทย์เฉพาะบุคคล ทำให้สามารถผลิตอุปกรณ์ทางการแพทย์ที่พอดีและมีประสิทธิภาพมากขึ้น

นอกจากนี้ SLS ยังได้รับความนิยมในสินค้าอุปโภคบริโภค แฟชั่น และสถาปัตยกรรมสำหรับการสร้างต้นแบบอย่างรวดเร็วและการผลิตปริมาณน้อย เทคโนโลยีนี้ยังถูกนำมาใช้อย่างแพร่หลายในการสร้างชิ้นส่วนที่ใช้งานได้จริงสำหรับอุตสาหกรรมต่างๆ เช่น อิเล็กทรอนิกส์ อุปกรณ์อุตสาหกรรม และการป้องกันประเทศ

ข้อดีของการพิมพ์ SLS

ข้อได้เปรียบหลักของการพิมพ์ 3 มิติ SLS ได้แก่ ความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อน ความหลากหลายของวัสดุ และไม่จำเป็นต้องใช้โครงสร้างรองรับ เทคโนโลยีนี้โดดเด่นในการผลิตชิ้นส่วนที่ใช้งานได้จริงและทนทาน โดยไม่สูญเสียอิสระในการออกแบบ ซึ่งเป็นประโยชน์อย่างยิ่งในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ และการดูแลสุขภาพ ซึ่งทั้งการใช้งานและการปรับแต่งเป็นสิ่งจำเป็น

SLS ยังเป็นเทคโนโลยีที่มีประสิทธิภาพสูงสำหรับการผลิตปริมาณน้อย แตกต่างจากวิธีการผลิตแบบดั้งเดิม SLS สามารถผลิตชิ้นส่วนจำนวนน้อยได้โดยไม่ต้องใช้เครื่องมือหรือแม่พิมพ์ราคาแพง จึงเป็นตัวเลือกที่น่าสนใจสำหรับบริษัทที่ต้องการสร้างต้นแบบอย่างรวดเร็วหรือการผลิตจำนวนจำกัด

ยิ่งไปกว่านั้น ชิ้นส่วน SLS มักมีความแข็งแรง ทนทาน และทนความร้อน จึงเหมาะสำหรับการใช้งานในอุตสาหกรรมที่หลากหลาย การใช้ผงโลหะยังช่วยเพิ่มความสามารถของวัสดุ ทำให้ได้ชิ้นส่วนที่มีความแข็งแรงและความแม่นยำตามที่ต้องการสำหรับอุตสาหกรรมที่สำคัญ

ข้อเสียของการพิมพ์ SLS

แม้จะมีข้อดีมากมาย แต่การพิมพ์ 3 มิติด้วย SLS ก็มีข้อเสียอยู่บ้าง หนึ่งในความท้าทายหลักคือต้นทุนอุปกรณ์และวัสดุที่ค่อนข้างสูง โดยเฉพาะอย่างยิ่งสำหรับการใช้งานขนาดเล็ก กระบวนการนี้ต้องใช้การลงทุนจำนวนมากในเลเซอร์กำลังสูง ระบบจัดการผง และอุปกรณ์หลังการประมวลผล

ข้อเสียอีกประการหนึ่งคือผิวสำเร็จของชิ้นส่วน SLS แม้ว่าโดยทั่วไปแล้วชิ้นส่วนจะมีความแข็งแรงและใช้งานได้ดี แต่พื้นผิวมักมีความหยาบเมื่อเทียบกับชิ้นส่วนที่ผลิตด้วยการฉีดขึ้นรูปหรือการตัดเฉือนแบบดั้งเดิม ซึ่งบางครั้งอาจต้องมีกระบวนการหลังการผลิตเพิ่มเติม เช่น การขัดหรือการเคลือบ เพื่อปรับปรุงรูปลักษณ์หรือคุณภาพพื้นผิว

นอกจากนี้ แม้ว่ากระบวนการ SLS จะสามารถจัดการกับรูปทรงเรขาคณิตที่ซับซ้อนได้ แต่ความเร็วในการสร้างจะช้ากว่าเมื่อเทียบกับวิธีการพิมพ์ 3 มิติอื่นๆ โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนขนาดใหญ่ การพิมพ์แบบเลเยอร์ต่อเลเยอร์หมายความว่าเวลาในการพิมพ์อาจเพิ่มขึ้นอย่างมากเมื่อขนาดและความซับซ้อนของชิ้นส่วนเพิ่มขึ้น

บทสรุป

การพิมพ์ 3 มิติ SLSเป็นเทคโนโลยีที่ใช้งานได้หลากหลายและทรงพลัง พร้อมการใช้งานที่หลากหลายในหลากหลายอุตสาหกรรม ความสามารถในการผลิตชิ้นส่วนที่ซับซ้อนโดยไม่ต้องใช้โครงสร้างรองรับ ประกอบกับความอเนกประสงค์ของวัสดุและความเหมาะสมสำหรับต้นแบบที่ใช้งานได้จริงและชิ้นส่วนสำเร็จรูป ทำให้ SLS เป็นเครื่องมือสำคัญสำหรับการผลิตสมัยใหม่ อย่างไรก็ตาม ต้นทุนที่ค่อนข้างสูง ความเร็วในการผลิตที่ช้า และพื้นผิวที่หยาบของ SLS อาจเป็นความท้าทายสำหรับการใช้งานบางประเภท เมื่อเทคโนโลยีพัฒนาอย่างต่อเนื่อง ข้อจำกัดเหล่านี้มีแนวโน้มที่จะได้รับการแก้ไข ทำให้ SLS กลายเป็นสินทรัพย์ที่มีค่ายิ่งขึ้นในอนาคตของการผลิตแบบเติมแต่ง