Selective Laser Sintering (SLS) adalah salah satu teknologi cetak 3D yang paling banyak digunakan, dikenal karena presisi tinggi, fleksibilitas, dan kemampuannya untuk memproduksi komponen kompleks. Teknologi ini telah menjadi landasan dalam berbagai industri, mulai dari kedirgantaraan hingga otomotif dan manufaktur perangkat medis. Dalam artikel ini, kami akan membahas prinsip kerja SLS, material yang digunakan, aplikasinya, serta kelebihan dan kekurangan metode cetak 3D ini.

SLS adalah proses manufaktur aditif yang menggunakan laser untuk menyinter material bubuk, mengikat partikel-partikel tersebut untuk membentuk struktur padat lapis demi lapis. Proses ini dimulai dengan model 3D yang diiris menjadi potongan-potongan tipis. Lapisan tipis bubuk disebarkan di atas platform perakitan, dan laser berdaya tinggi secara selektif melelehkan bubuk tersebut sesuai dengan potongan melintang komponen yang akan dicetak. Setelah satu lapisan selesai, platform perakitan diturunkan, dan lapisan bubuk baru ditambahkan di atasnya. Proses ini diulang hingga komponen selesai dibuat. Bubuk yang belum disinter di sekeliling komponen berfungsi sebagai material pendukung, sehingga tidak diperlukan struktur pendukung tambahan selama perakitan.

Salah satu keunggulan utama SLS adalah kemampuannya menciptakan geometri yang rumit tanpa memerlukan struktur pendukung. Hal ini menjadikannya ideal untuk menghasilkan bentuk kompleks dengan bagian berongga, undercut, atau fitur internal, yang sulit atau mustahil dicapai dengan metode manufaktur tradisional.

Bahan yang Digunakan dalam Pencetakan SLS

SLS sangat serbaguna dalam hal material, menawarkan beragam bubuk yang cocok untuk berbagai aplikasi. Material yang paling umum digunakan untuk SLS adalah nilon (juga dikenal sebagai poliamida), yang memberikan keseimbangan yang baik antara kekuatan, fleksibilitas, dan daya tahan. Bubuk berbahan dasar nilon, seperti PA12, banyak digunakan baik untuk prototipe fungsional maupun komponen akhir.

Selain nilon, SLS juga dapat digunakan dengan material lain, termasuk polistirena, elastomer termoplastik (TPE), dan logam. Nilon yang diisi kaca merupakan pilihan populer lainnya untuk aplikasi yang membutuhkan peningkatan kekuatan dan kekakuan. Untuk komponen berkinerja tinggi, material seperti titanium dan baja tahan karat dapat digunakan, terutama di industri kedirgantaraan dan medis, yang membutuhkan rasio kekuatan-terhadap-berat yang tinggi serta ketahanan terhadap panas dan korosi.

Pemilihan material SLS tidak hanya terbatas pada serbuk plastik. Serbuk komposit yang mengandung aditif logam atau serat karbon juga semakin diminati untuk aplikasi yang menuntut sifat mekanis tertentu, seperti peningkatan kekuatan, ketahanan termal, atau konduktivitas.

Teknologi SLS banyak digunakan di berbagai industri karena fleksibilitasnya dan kemampuannya untuk menghasilkan komponen yang kompleks dan tahan lama. Salah satu aplikasi utamanya adalah dalam industri kedirgantaraan, yang membutuhkan komponen ringan dan berkekuatan tinggi. SLS memungkinkan terciptanya geometri rumit yang tidak mudah ditiru oleh metode tradisional, seperti pemesinan atau pencetakan injeksi.

Aplikasi penting lainnya adalah di industri otomotif, di mana SLS digunakan untuk memproduksi prototipe fungsional, komponen khusus, dan bahkan komponen produksi akhir. Kemampuannya untuk menciptakan geometri yang kompleks dan khusus dengan cepat dan hemat biaya menjadikan SLS alat yang berharga bagi produsen kendaraan yang ingin mengurangi biaya pembuatan prototipe dan mempercepat siklus desain.

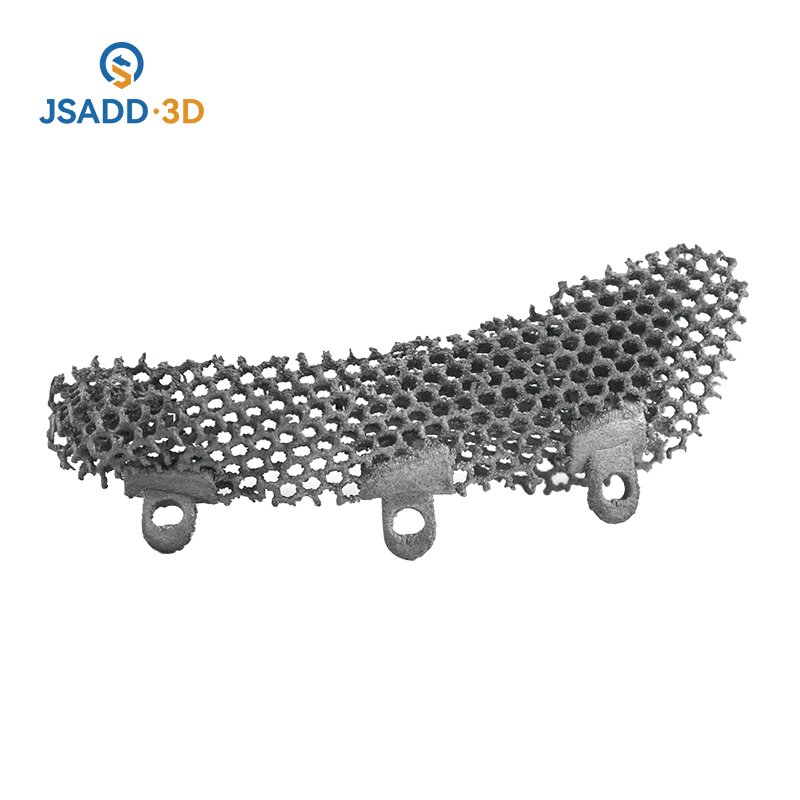

Di sektor medis, SLS digunakan untuk memproduksi implan, prostetik, dan peralatan bedah yang disesuaikan. Kemampuan untuk menciptakan komponen khusus pasien, seperti ortotik personal atau implan gigi, telah merevolusi pengobatan personal, memungkinkan terciptanya perangkat medis yang lebih pas dan efektif.

Selain itu, SLS telah mendapatkan popularitas di bidang barang konsumsi, mode, dan arsitektur untuk pembuatan prototipe cepat dan produksi bervolume rendah. Teknologi ini juga banyak digunakan dalam pembuatan komponen fungsional untuk industri seperti elektronik, peralatan industri, dan pertahanan.

Keuntungan Pencetakan SLS

Keunggulan utama pencetakan 3D SLS meliputi kemampuannya menciptakan geometri kompleks, fleksibilitas material, dan tidak memerlukan struktur pendukung. Teknologi ini unggul dalam menghasilkan komponen yang sangat fungsional dan tahan lama tanpa mengorbankan kebebasan desain. Hal ini khususnya berguna dalam industri seperti kedirgantaraan, otomotif, dan perawatan kesehatan, yang mengutamakan fungsionalitas dan kustomisasi.

SLS juga merupakan teknologi yang sangat efisien untuk produksi bervolume rendah. Tidak seperti metode manufaktur tradisional, SLS dapat memproduksi komponen dalam jumlah kecil tanpa memerlukan perkakas atau cetakan yang mahal. Hal ini menjadikannya pilihan yang menarik bagi perusahaan yang membutuhkan pembuatan prototipe cepat atau produksi dalam jumlah terbatas.

Selain itu, komponen SLS umumnya kuat, tahan lama, dan tahan panas, sehingga cocok untuk berbagai aplikasi industri. Penggunaan serbuk logam semakin memperluas kemampuan material, memungkinkan terciptanya komponen yang menawarkan kekuatan dan presisi yang dibutuhkan untuk industri-industri penting.

Kerugian Pencetakan SLS

Meskipun memiliki banyak keunggulan, pencetakan 3D SLS juga memiliki beberapa kekurangan. Salah satu tantangan utamanya adalah biaya peralatan dan material yang relatif tinggi, terutama untuk operasi skala kecil. Proses ini membutuhkan investasi yang signifikan untuk laser berdaya tinggi, sistem penanganan serbuk, dan peralatan pasca-pemrosesan.

Kerugian lainnya adalah permukaan akhir komponen SLS. Meskipun umumnya kuat dan fungsional, komponen ini seringkali memiliki tekstur permukaan yang kasar dibandingkan dengan komponen yang dibuat melalui proses cetak injeksi atau pemesinan tradisional. Hal ini terkadang memerlukan proses pasca-pengerjaan tambahan, seperti pengamplasan atau pelapisan, untuk meningkatkan tampilan atau kualitas permukaan.

Selain itu, meskipun proses SLS dapat menangani geometri kompleks, kecepatan cetaknya lebih lambat dibandingkan metode pencetakan 3D lainnya, terutama untuk komponen berukuran besar. Pendekatan lapis demi lapis berarti waktu cetak dapat meningkat secara signifikan seiring bertambahnya ukuran dan kompleksitas komponen.

Kesimpulan

Pencetakan 3D SLSadalah teknologi serbaguna dan canggih dengan aplikasi yang luas di berbagai industri. Kemampuannya untuk memproduksi komponen kompleks tanpa struktur pendukung, dikombinasikan dengan fleksibilitas material dan kesesuaiannya untuk prototipe fungsional dan komponen penggunaan akhir, menjadikannya alat penting bagi manufaktur modern. Namun, biayanya yang relatif tinggi, kecepatan perakitan yang lebih lambat, dan permukaan akhir yang kasar dapat menimbulkan tantangan untuk beberapa aplikasi. Seiring perkembangan teknologi, kemungkinan besar banyak keterbatasan ini akan teratasi, menjadikan SLS aset yang semakin berharga di masa depan manufaktur aditif.