يُعدّ التلبيد الانتقائي بالليزر (SLS) من أكثر تقنيات الطباعة ثلاثية الأبعاد استخدامًا، ويتميز بدقته العالية وتعدد استخداماته وقدرته على إنتاج قطع معقدة. وقد أصبح حجر الأساس في صناعات متنوعة، بدءًا من صناعة الطيران والسيارات والأجهزة الطبية. في هذه المقالة، سنتناول مبدأ عمل SLS، والمواد المستخدمة فيه، وتطبيقاته، ومزايا وعيوب هذه الطريقة في الطباعة ثلاثية الأبعاد.

SLS هي عملية تصنيع مضافة تستخدم الليزر لتلبيد مادة مسحوقة، وربط الجزيئات معًا لتشكيل بنية صلبة طبقة تلو الأخرى. تبدأ العملية بتقطيع نموذج ثلاثي الأبعاد إلى مقاطع عرضية رفيعة. تُنشر طبقة رقيقة من المسحوق على منصة البناء، ثم يُذيب ليزر عالي الطاقة المسحوق بشكل انتقائي وفقًا للمقطع العرضي للقطعة المراد طباعتها. بمجرد اكتمال الطبقة، تنخفض منصة البناء، وتُضاف طبقة جديدة من المسحوق فوقها. تتكرر هذه العملية حتى اكتمال بناء القطعة. يعمل المسحوق غير المُلبَّد المحيط بالقطعة كمادة داعمة، مما يُغني عن الحاجة إلى هياكل دعم إضافية أثناء البناء.

من أهم مزايا SLS قدرتها على إنشاء أشكال هندسية معقدة دون الحاجة إلى هياكل داعمة. هذا يجعلها مثالية لإنتاج أشكال معقدة ذات مقاطع مجوفة، أو تجاويف، أو سمات داخلية، والتي يصعب أو يستحيل تحقيقها بطرق التصنيع التقليدية.

يتميز SLS بتنوعه الكبير في المواد، إذ يوفر مجموعة متنوعة من المساحيق المناسبة لمختلف التطبيقات. المادة الأكثر استخدامًا في SLS هي النايلون (المعروف أيضًا باسم البولي أميد)، الذي يوفر توازنًا جيدًا بين القوة والمرونة والمتانة. تُستخدم المساحيق المصنوعة من النايلون، مثل PA12، على نطاق واسع في كل من النماذج الأولية الوظيفية وقطع الغيار النهائية.

بالإضافة إلى النايلون، يُمكن استخدام SLS مع مواد أخرى، بما في ذلك البوليسترين، والإيلاستومرات الحرارية اللدنة (TPE)، والمعادن. يُعدّ النايلون المملوء بالزجاج خيارًا شائعًا آخر للتطبيقات التي تتطلب قوة وصلابة مُحسّنتين. أما بالنسبة للأجزاء عالية الأداء، فيمكن استخدام مواد مثل التيتانيوم والفولاذ المقاوم للصدأ، وخاصةً في صناعات الطيران والفضاء والطب، حيث تُعدّ نسب القوة إلى الوزن العالية ومقاومة الحرارة والتآكل أمرًا بالغ الأهمية.

لا يقتصر اختيار المواد في SLS على مساحيق البلاستيك فحسب، بل تكتسب مساحيق المواد المركبة التي تحتوي على إضافات معدنية أو ألياف كربونية رواجًا متزايدًا في التطبيقات التي تتطلب خصائص ميكانيكية محددة، مثل زيادة القوة، والمقاومة الحرارية، والتوصيلية.

تُستخدم تقنية SLS على نطاق واسع في العديد من الصناعات نظرًا لتعدد استخداماتها وقدرتها على إنتاج قطع معقدة ومتينة. ومن أبرز تطبيقاتها صناعة الطيران، حيث تتطلب قطعًا خفيفة الوزن وعالية القوة. تتيح تقنية SLS إنتاج أشكال هندسية معقدة يصعب على الطرق التقليدية، مثل التصنيع الآلي أو قولبة الحقن، تقليدها.

تطبيق مهم آخر هو صناعة السيارات، حيث يُستخدم SLS لإنتاج نماذج أولية وظيفية، وقطع غيار مخصصة، وحتى مكونات الإنتاج النهائية. إن القدرة على إنشاء أشكال هندسية معقدة ومخصصة بسرعة وبتكلفة معقولة تجعل SLS أداة قيّمة لمصنعي السيارات الذين يتطلعون إلى خفض تكاليف النماذج الأولية وتسريع دورة التصميم.

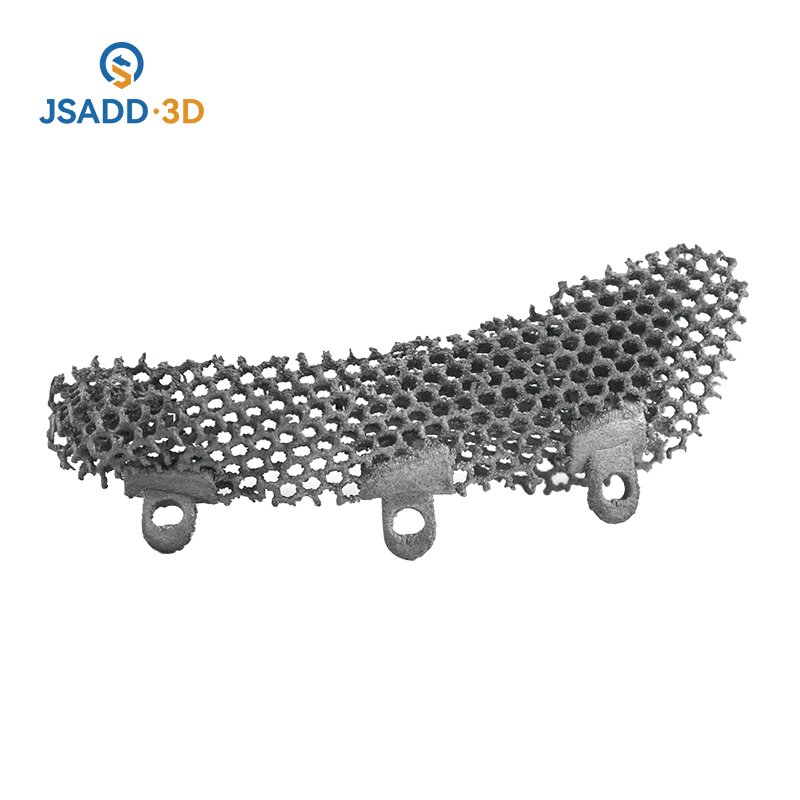

في القطاع الطبي، يُستخدم SLS لإنتاج غرسات وأطراف صناعية وأدوات جراحية مُخصصة. وقد أحدثت القدرة على تصنيع أجزاء مُخصصة للمرضى، مثل أجهزة تقويم العظام أو غرسات الأسنان المُخصصة، ثورةً في مجال الطب المُخصص، مما أتاح أجهزة طبية أكثر ملاءمةً وفعالية.

علاوةً على ذلك، اكتسبت تقنية SLS شعبيةً واسعةً في قطاعات السلع الاستهلاكية والأزياء والهندسة المعمارية، بفضل قدرتها على إنشاء نماذج أولية سريعة وإنتاج كميات قليلة. كما تُستخدم هذه التقنية على نطاق واسع في تصنيع قطع غيار وظيفية لصناعات مثل الإلكترونيات والمعدات الصناعية والدفاع.

مزايا طباعة SLS

من أهم مزايا الطباعة ثلاثية الأبعاد بتقنية SLS قدرتها على إنشاء أشكال هندسية معقدة، وتعدد استخدامات موادها، وعدم الحاجة إلى هياكل دعم. تتميز هذه التقنية بإنتاج قطع متينة وعالية الأداء دون المساس بحرية التصميم. وهذا مفيد بشكل خاص في قطاعات مثل الفضاء والسيارات والرعاية الصحية، حيث تُعد كل من الوظيفة والتخصيص أمرًا بالغ الأهمية.

تُعد تقنية SLS أيضًا تقنية عالية الكفاءة للإنتاج بكميات قليلة. فعلى عكس طرق التصنيع التقليدية، يُمكنها إنتاج دفعات صغيرة من القطع دون الحاجة إلى أدوات أو قوالب باهظة الثمن. وهذا يجعلها خيارًا جذابًا للشركات التي تتطلب نماذج أولية سريعة أو دورات إنتاج محدودة.

علاوة على ذلك، تتميز قطع SLS عادةً بالقوة والمتانة ومقاومة الحرارة، مما يجعلها مناسبة لمجموعة واسعة من التطبيقات الصناعية. كما أن استخدام مساحيق المعادن يُوسّع نطاق إمكانيات المواد، مما يسمح بإنتاج قطع توفر القوة والدقة اللازمتين للصناعات الحيوية.

عيوب الطباعة بتقنية SLS

على الرغم من مزاياها العديدة، إلا أن طباعة SLS ثلاثية الأبعاد لها بعض العيوب. من أبرز التحديات التكلفة المرتفعة نسبيًا للمعدات والمواد، خاصةً للعمليات الصغيرة. تتطلب هذه العملية استثمارًا كبيرًا في أجهزة الليزر عالية الطاقة، وأنظمة معالجة المساحيق، ومعدات ما بعد المعالجة.

من عيوبها أيضًا تشطيب سطح قطع SLS. فرغم أن هذه القطع متينة وعملية بشكل عام، إلا أن سطحها غالبًا ما يكون خشنًا مقارنةً بالقطع المصنوعة بتقنية الحقن أو التشغيل الآلي التقليدية. وقد يتطلب هذا أحيانًا معالجة لاحقة إضافية، مثل الصنفرة أو الطلاء، لتحسين المظهر أو جودة السطح.

بالإضافة إلى ذلك، على الرغم من قدرة عملية SLS على التعامل مع الأشكال الهندسية المعقدة، إلا أن سرعة البناء أبطأ مقارنةً بطرق الطباعة ثلاثية الأبعاد الأخرى، خاصةً للأجزاء الكبيرة. ويعني نهج الطباعة طبقة تلو الأخرى أن وقت الطباعة يمكن أن يزداد بشكل ملحوظ مع ازدياد حجم القطعة وتعقيدها.

خاتمة

الطباعة ثلاثية الأبعاد SLSتقنية SLS متعددة الاستخدامات وقوية، ذات تطبيقات واسعة النطاق في العديد من الصناعات. قدرتها على إنتاج أجزاء معقدة بدون هياكل داعمة، بالإضافة إلى تنوع موادها وملاءمتها للنماذج الأولية الوظيفية وقطع الاستخدام النهائي، تجعلها أداة أساسية في التصنيع الحديث. ومع ذلك، فإن تكاليفها المرتفعة نسبيًا، وسرعات بنائها البطيئة، وخشونة تشطيباتها السطحية قد تُشكل تحديات لبعض التطبيقات. مع استمرار تطور التقنية، من المرجح معالجة العديد من هذه القيود، مما يجعل SLS أصلًا أكثر قيمة في مستقبل التصنيع الإضافي.